Acelerar el diseño de vehículos eléctricos ligeros

Los vehículos eléctricos prometen un futuro más ecológico en el ámbito del transporte, al reducir nuestra dependencia de los combustibles fósiles y disminuir así las emisiones de gases de efecto invernadero. No obstante, aún deben introducirse mejoras en términos de utilización de materias primas y eficiencia energética, para garantizar un impacto social y ambiental óptimo. «Por ejemplo, reducir el peso de los chasis de los vehículos eléctricos reportaría beneficios inmediatos —explica el coordinador de Fatigue4Light Sergio Jiménez, del Centro Internacional de Métodos Numéricos en Ingeniería (España)—. En general, los vehículos más ligeros requieren menos materia prima, lo que se traduce en una reducción del consumo de energía durante la producción. Los vehículos más ligeros también consumirían menos combustible y tendrían mayor autonomía, un parámetro crítico en este sector».

Medición de la fatiga de materiales novedosos

La reducción del peso del chasis debe equilibrarse con las prestaciones y la seguridad. Esto implica medir la fatiga, un ejercicio que suele ser largo y costoso. Para abordar esta cuestión, el equipo del proyecto Fatigue4Light trató de desarrollar y aplicar nuevas técnicas experimentales y numéricas avanzadas. El proyecto reunió a socios industriales especializados, universidades e instituciones de investigación para colaborar y compartir conocimientos. «El objetivo último del proyecto Fatigue4Light era ver si podíamos conseguir una reducción del peso del 10 % en vehículos eléctricos utilizando nuevos materiales a nivel de chasis —afirma la coordinadora Lucia Gratiela Barbu—. Para ello, desarrollamos y utilizamos metodologías numéricas avanzadas y técnicas experimentales para caracterizar los materiales potenciales, incluidos el acero endurecido a presión, aleaciones de aluminio y soluciones híbridas. De este modo, pudimos evaluar el comportamiento ante la fatiga y garantizar que los nuevos componentes propuestos cumplan los requisitos del sector».

Reducción del peso total del vehículo

La herramienta numérica del proyecto se utilizó para ayudar en el estudio del comportamiento de fatiga de varias muestras de material. «Con esta herramienta fue posible predecir con exactitud la vida útil de determinados componentes y captar los procesos de deterioro a los que están sometidos», añade Barbu. La elaboración de dos ensayos de fatiga rápidos adicionales también permitió reducir considerablemente el tiempo necesario para caracterizar la respuesta a la fatiga. En consonancia con el objetivo fundamental del proyecto, se logró una reducción total del peso del vehículo de entre el 10 y el 12 %. «Hay que tener en cuenta que estos valores son un pronóstico basado en la extrapolación de los resultados obtenidos en determinados componentes del chasis», señala Jiménez. De estos nuevos componentes materiales, se lograron reducciones potenciales de peso de más del 30 %. Esto podría conducir a la fabricación comercial de componentes ligeros para chasis de vehículos eléctricos.

Nuevos materiales ligeros para el transporte

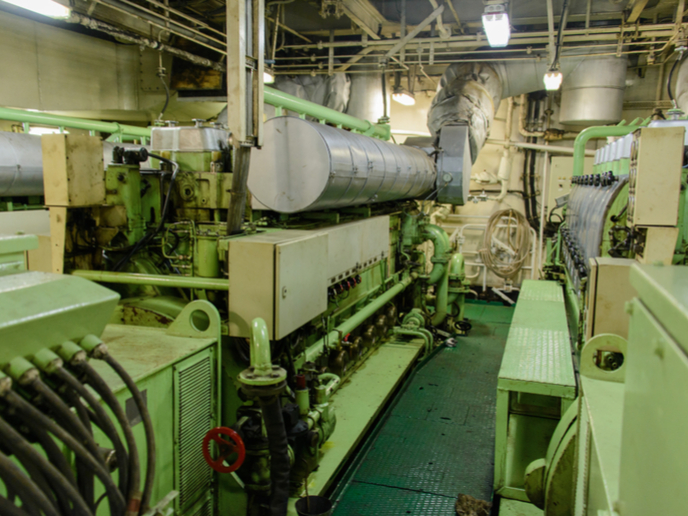

En el proyecto Fatigue4Light se ha contribuido a avanzar en la introducción de nuevos materiales ligeros, tan buenos o mejores que las soluciones actuales. Para los socios industriales del proyecto, el siguiente paso será adaptar sus líneas de producción para fabricar estos nuevos componentes. Respecto a los científicos e investigadores del equipo del proyecto, un objetivo principal ahora será transferir los resultados a otros sectores clave, como el aeronáutico, espacial y marítimo. También se normalizarán las técnicas experimentales desarrolladas y utilizadas en el proyecto, y se difundirán los resultados para mejorar el análisis de la fatiga en todos los ámbitos. «Otra vía de investigación será cómo aplicar nuestros hallazgos a otros componentes clave de los vehículos eléctricos, como las cajas de las baterías», añade Barbu.

Palabras clave

Fatigue4Light, eléctrico, vehículo, energía, chasis, batería, ambiental