Reducir los costes de las baterías de los vehículos eléctricos

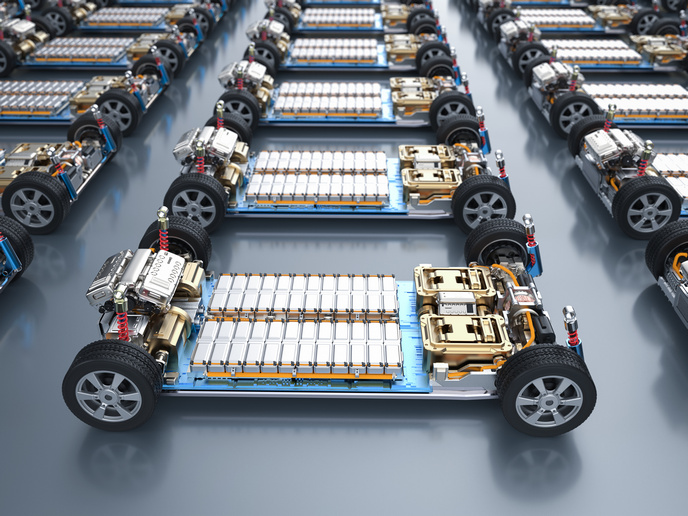

La transición a los vehículos eléctricos (VE) ha conllevado un aumento de la demanda de celdas de batería, y Europa se está preparando para convertirse en uno de los principales agentes en la fabricación de estos componentes esenciales. Europa cuenta con empresas que invierten miles de millones de euros en nuevas fábricas e instalaciones de producción, por lo que está lista para copar el mercado mundial de baterías para VE. El objetivo del proyecto DEFACTO, financiado con fondos europeos, era revolucionar el sector europeo de la fabricación de celdas de batería para VE. Su equipo, inspirado por el enorme aumento previsto del uso de VE y espoleado por las oportunidades que ofrecen la reducción drástica de los costes de las baterías y el aumento de sus funcionalidades, se propuso garantizar que el camino fuera lo más fácil posible. En concreto, se abordaron los retos de reducir el coste de las baterías, que hoy día representan el 35 % del coste de los VE, al mejorar su densidad energética y optimizar su proceso de fabricación. «Los componentes básicos de las baterías —las celdas electroquímicas— constituyen un mercado importante para la industria europea, cuyo valor se calcula que alcance los 250 000 millones EUR de aquí a 2025 —explica Elixabete Ayerbe, coordinadora del proyecto DEFACTO—. Una batería se compone de múltiples módulos, cada uno de los cuales contiene entre 6 y 12 celdas. Las celdas son un componente caro que representa cerca del 70 % de la composición de las baterías».

Modelos a múltiples escalas para optimizar el diseño de celdas

Para estimular la cadena de fabricación de celdas de batería, el equipo de DEFACTO desarrolló modelos multifísicos a múltiples escalas que ayudan a comprender mejor el comportamiento de los materiales, las celdas y el proceso de fabricación. El objetivo era fomentar el desarrollo de celdas, así como el proceso de investigación e innovación, y optimizar el diseño y la funcionalidad de las mismas. «En la actualidad, las empresas incurren en muchos costes de laboratorio y personal para mejorar el diseño de las celdas y el proceso de fabricación de baterías —comenta Ayerbe—. En este sentido, el equipo de DEFACTO aplicó un método multidisciplinario que combina trabajo de laboratorio, prototipado y modelos multifísicos a múltiples escalas para estimular y fomentar la cadena de fabricación de celdas de batería». El proyecto también contribuyó a la estandarización de los procedimientos de medición, la creación de nuevas oportunidades de mercado y la mejora de la competitividad de la industria. Las simulaciones por ordenador ya validadas ayudarán a adaptar nuevos diseños óptimos de celdas, optimizar los pasos de fabricación del procesamiento de electrodos y el llenado de electrolitos y a diseñar materiales 3b de nueva generación.

Nueva batería de iones de litio de alta capacidad de generación 3b

El equipo de DEFACTO empleó dos tecnologías de celdas para el mercado automovilístico. La primera es la celda comercial NMC622/G, que fue seleccionada de la cartera de productos de uno de los socios del proyecto, mientras que la segunda es un prototipo de última generación (NMC-811/G-Si). La química de las dos celdas se corresponde con los principales intereses del mercado. En cuanto a los pronósticos del mercado, se prevé una adopción generalizada de los cátodos NMC-811 en el mercado de los VE a partir de 2025. «El planteamiento de DEFACTO posibilitó el desarrollo de una nueva batería de iones de litio de generación 3b de alta capacidad y alta tensión —explica Ayerbe—. Gracias a él se mejoró la comprensión de los mecanismos a múltiples escalas y sus interacciones, lo que ayudará a reducir los recursos de investigación y desarrollo (I+D) destinados a la creación de celda y, por ende, a favorecer una industria europea de fabricación de celdas basada en la innovación». El proyecto contribuyó al desarrollo de la nueva generación de baterías de iones de litio de alta capacidad y alta tensión —la principal fuente de energía de las baterías de VE— y, de este modo, fomentó el desarrollo de celdas y el proceso de I+D. El equipo de DEFACTO trabaja ahora en pos de optimizar el diseño y la funcionalidad de las celdas. «El desarrollo del flujo de trabajo de DEFACTO, un marco que imita los principales pasos de fabricación de celdas como el procesamiento de electrodos y el llenado de electrolitos y que, después, predice el rendimiento y el envejecimiento de las celdas, potenciará el desarrollo de la nueva generación de baterías de iones de litio», concluye Ayerbe.

Palabras clave

DEFACTO, celda de batería, iones de litio, vehículo eléctrico, VE, electrodo, cátodo, transporte