Ridurre gli ostacoli all’innovazione dei componenti elettronici flessibili

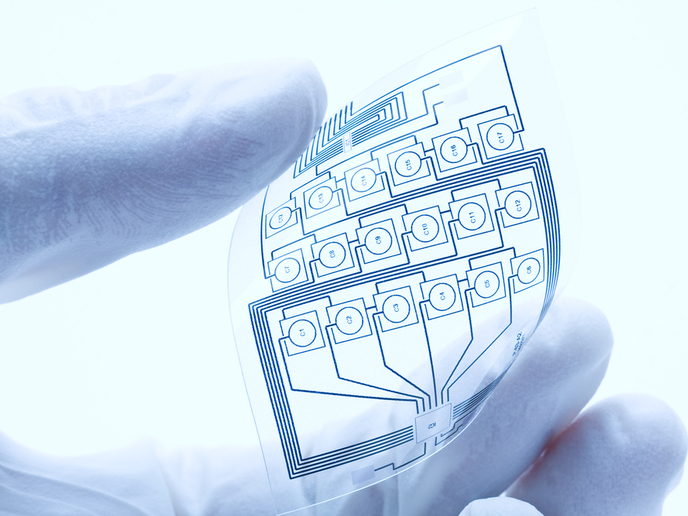

In Europa, la digitalizzazione dell’industria manifatturiera, evoluzione nota come Industria 4.0 è ostacolata dai costi elevati e dalle capacità limitate di tecnologie quali la stampa tridimensionale e i processi laser. Per sviluppare e produrre in modo competitivo componenti incorporate, quali i circuiti flessibili, l’Europa deve aumentare la propria capacità produttiva degli indispensabili nanomateriali funzionali. Il raggiungimento di questo risultato si basa sulla digitalizzazione delle catene di distribuzione, per ridurre i costi della manodopera, e sulla parallela accelerazione del processo di sviluppo per mezzo delle tecnologie di apprendimento automatico avanzato e intelligenza artificiale. Per affrontare le sfide di tale digitalizzazione, il progetto www.lee-bed.eu (LEE-BED) (Innovation test bed for development and production of nanomaterials for lightweight embedded electronics), sostenuto dall’UE, ha sviluppato un banco di prova per l’innovazione aperta, strutturato come uno sportello unico per l’intera catena di distribuzione. «Le nostre dimostrazioni hanno creato numerose soluzioni inedite entusiasmanti, che ci supporteranno nella vendita dei servizi e delle linee pilota di LEE-BED», afferma Zachary Davis, coordinatore del progetto e collaboratore del www.dti.dk (Danish Technological Institute) di Taastrup, l’Istituto che ha ospitato il progetto. Ad oggi la validazione è avvenuta attraverso quattro casi di studio. Un’opportunità attualmente in fase di approfondimento con Swarovski aprirà la strada a una più ampia collaborazione tra Swarovski e l’industria automobilistica, per la realizzazione di pannellature elettroniche per interni di nuova generazione.

Assistenza per le attività di brevetto, pianificazione commerciale e servizi di standardizzazione

I clienti del banco di prova aperto di LEE-BED possono accedere al sistema attraverso una pagina web a punto di accesso singolo, che suddivide la navigazione dell’utente in tre fasi. La prima fase fornisce valutazioni tecnologiche ed economiche, utilizzando i dati sull’attività di un cliente per offrire informazioni sulla fattibilità delle nuove idee. Sulla base di questi risultati, la seconda fase dà accesso alle tecnologie delle linee pilota, che comprendono: lo sviluppo e l’ampliamento di nanomateriali su misura; lo sviluppo e la produzione di inchiostri, adesivi e composti nanotecnologici; la prototipazione e la sperimentazione di circuiti e sensori elettronici stampati e integrati. Il tempo di sviluppo pianificato per tali processi è inferiore a 6 mesi. La terza fase è incentrata sul trasferimento delle conoscenze, fornendo ai clienti gli strumenti per la commercializzazione dei propri prodotti, e comprende l’assistenza sui diritti di proprietà intellettuale e le operazioni di brevetto, la pianificazione commerciale e i servizi di standardizzazione. Oltre a sviluppare prototipi per l’illuminazione trasparente flessibile e i pannelli tattili per Swarovski, i casi di studio prevedono: l’integrazione di elettronica flessibile nelle pannellature in plastica per gli sviluppatori del settore automobilistico della MAIER; alcune soluzioni per integrare la tracciabilità degli strumenti e il rilevamento della temperatura in strutture composite per l’impresa edile ACCIONA; i sensori di rilevamento della temperatura e dell’umidità incorporati per applicazioni di imballaggio intelligente per la Grafietic (sito web in lingua spagnola). «Questi casi ci hanno permesso di fornire una serie di prototipi e dimostrazioni», aggiunge Davis. «Ad esempio, abbiamo sviluppato nanofili in argento, formulati sotto forma di inchiostro portatile, unitamente a un processo di realizzazione di circuiti elettrici ad alta trasparenza dotati di funzionalità LED e sensori tattili.» Inoltre, nell’ambito del progetto sono stati sviluppati ulteriori servizi su misura, come la possibilità di fornire informazioni sulle opzioni di finanziamento per le PMI che non dispongono del capitale da destinare a progetti pilota, coordinamento delle proposte e servizi di redazione.

Un’industria dell’elettronica incorporata e stampata più ecologica

Attualmente, i servizi di LEE-BED sono accessibili gratuitamente mentre il team sta convalidando ulteriormente le procedure complessive del progetto, attraverso altri 10 casi di studio di utenti finali e continuando a sviluppare nuove tecnologie e linee pilota. In risposta all’aumento della domanda, i ricercatori stanno portando avanti il loro lavoro sulla stampa tridimensionale di componenti elettronici. «Grazie a una gara aperta, abbiamo ricevuto manifestazioni di interesse da parte di varie aziende, che riteniamo possano concretizzarsi in progetti remunerativi, legate soprattutto alle nostre pannellature trasparenti, nonché all’illuminazione interattiva e all’elettronica incorporata nei tessuti», osserva Davis. «Il nostro obiettivo è portare a termine numerose prove pilota in grado di generare profitti entro la fine del progetto.» Inoltre, il team prosegue la sua ricerca su materiali e processi di riciclaggio più sostenibili per raggiungere un maggior livello di ecologia e autosufficienza nello svolgimento delle proprie attività, oltreché in tutto il settore dell’elettronica integrata e stampata.

Parole chiave

LEE-BED, digitalizzazione, nanomateriale, elettronica stampata, illuminazione, sensore tattile, automobilistico