Forni industriali ecoefficienti in grado di recuperare e accumulare il calore residuo per quando ne avranno bisogno

Le industrie ad alta intensità energetica consumano enormi quantità di energia per l’alimentazione di processi chimici, fisici e meccanici. Ingenti quantità di tutta l’energia utilizzata vengono dissipate nell’ambiente sotto forma di calore residuo e solo una frazione relativamente piccola è effettivamente adoperata per finalità di riscaldamento diretto o la produzione di elettricità. Ma se c’è l’energia, perché non utilizzarla per migliorare ancora di più l’efficienza dei processi industriali?

In che modo il recupero del calore potrebbe contribuire a risparmiare 300 TWh l’anno

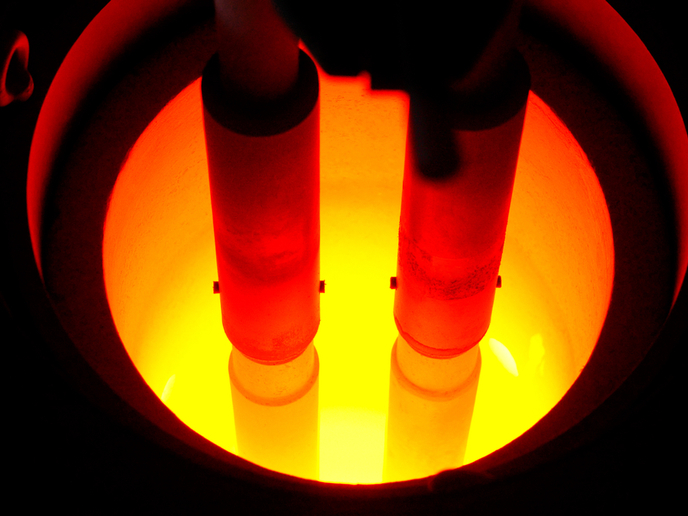

Il recupero del calore residuo non potrebbe mai dimostrarsi così importante come nel caso dei forni di riscaldamento e fusione alimentati a combustibili fossili impiegati nel settore industriale, in particolare in applicazioni che riguardano metallurgia, vetro e ceramica. Le maggiori quantità di perdita di calore provengono dallo scarico del forno, dove le temperature possono addirittura raggiungere i 1 600 °C. Sebbene si tratti del tipo di calore più pratico da recuperare e riutilizzare, le industrie ad alta intensità energetica non adoperano quasi mai questa fonte di calore ad alta temperatura a loro vantaggio, principalmente a causa di ostacoli di carattere tecnologico o economico. «Gli impianti industriali in Europa potrebbero risparmiare circa 300 TWh di calore residuo all’anno», osserva Patricia Royo, responsabile di progetto presso la fondazione CIRCE. Ciò equivale a un risparmio annuale di oltre 250 milioni di tonnellate di emissioni di CO2. In collaborazione con i partner del progetto provenienti da Germania, Spagna, Francia, Italia, Polonia, Slovenia, Regno Unito e Turchia, il centro di tecnologia con sede in Spagna è stato alla guida del progetto VULKANO, finanziato dall’UE. La maggior parte del suo promettente operato si è concentrata sulla tecnologia di accumulo di energia termica basandosi su materiali a cambiamento di fase, capaci di recuperare e immagazzinare calore ad alta temperatura da fonti oltre i 1 000 °C. La soluzione di riqualificazione dell’accumulo di energia termica potrebbe aiutare le industrie europee ad alta intensità energetica a migliorare del 10 % l’efficienza energetica dei loro forni di riscaldamento e fusione.

Tutto dipende dalla fase

«Il connubio tra l’accumulo di energia termica e l’uso di materiali a cambiamento di fase permette il recupero e l’accumulo del calore residuo dai gas di combustione o altre fonti di calore in eccedenza per il preriscaldamento dell’aria che entra nel forno», spiega Patricia Royo. Quando un materiale a cambiamento di fase si fonde o si solidifica, una grande quantità di energia viene assorbita o rilasciata e questo calore latente può essere utilizzato quando necessario. «Rispetto ai sistemi che si basano sul calore sensibile, i materiali a cambiamento di fase sono dotati di un’elevata densità di accumulo energetico, che li rende un’opzione di progettazione più compatta. Inoltre, aiutano a mantenere un accumulo quasi isotermico e aumentano la flessibilità del sistema. L’accumulo di calore può essere destinato a vari scopi, tra cui il preriscaldamento dell’aria di combustione immessa in ingresso al forno o l’innalzamento della temperatura di carico. I partner del progetto hanno collaudato la tecnologia in un impianto siderurgico in Slovenia, registrando risultati entusiasmanti. Da solo, il sistema riesce a risparmiare 351 MWh di energia termica all’anno. Nel corso delle dimostrazioni del progetto, il riutilizzo dell’energia termica recuperata ha portato a un innalzamento dell’aria di combustione pari a 200-300 °C. I materiali a cambiamento di fase potrebbero condurre a un miglioramento del 5-12 % dell’efficienza energetica del forno durante la fase di scarico. La tecnologia di accumulo e recupero del calore residuo ha costituito solo una parte della soluzione avanzata e integrata di riqualificazione del progetto VULKANO per forni ecoefficienti e competitivi. Le altre innovazioni di cui è responsabile riguardano materiali refrattari, bruciatori di co-combustione, sistemi di monitoraggio e controllo nonché uno strumento olistico interno di previsione. «Le soluzioni integrate di riqualificazione del progetto VULKANO forniscono un modo per potenziare i forni industriali presenti», conclude Royo. «I risparmi energetici annuali potrebbero ammontare a 100 000 euro».

Parole chiave

VULKANO, calore residuo, materiale a cambiamento di fase, forni industriali, accumulo di energia termica, industrie ad alta intensità energetica, efficienza energetica