Des fours industriels éco-efficaces récupèrent et stockent la chaleur fatale pour les utiliser lorsqu’ils en ont besoin

Les industries à forte intensité énergétique consomment de grandes quantités d’énergie pour alimenter leurs processus chimiques, physiques ou mécaniques. Des quantités énormes de cette énergie sont gaspillées dans l’environnement sous forme de chaleur fatale, dont seule une fraction relativement faible est utilisée pour le chauffage direct ou la production d’électricité. Si l’énergie est présente, pourquoi ne pas l’utiliser pour accroître davantage l’efficacité des processus industriels?

Comment la récupération de la chaleur pourrait permettre d’économiser 300 TWh par an

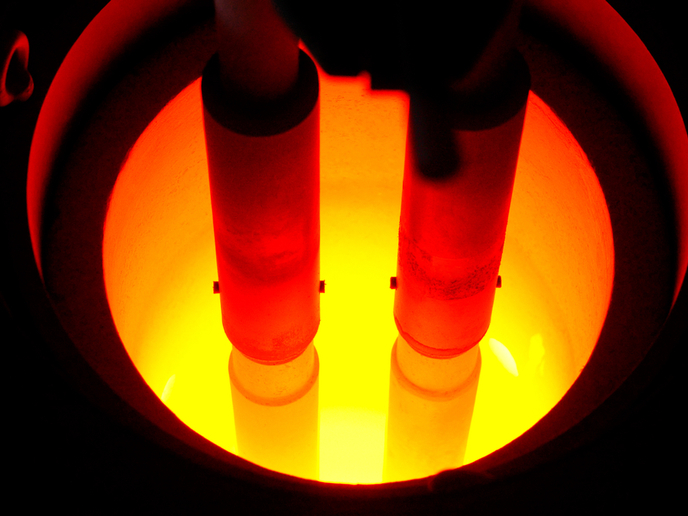

La récupération de la chaleur fatale ne pourrait être plus pertinente que dans les fours de chauffage et de fusion alimentés par des combustibles fossiles utilisés dans les industries, en particulier dans les secteurs de la métallurgie, du verre et de la céramique. Les plus importantes pertes de chaleur proviennent des gaz de combustion des fours où les températures peuvent même atteindre 1 600 °C. Bien qu’il s’agisse de la chaleur la plus commode à récupérer et à réutiliser, les industries à forte intensité énergétique n’utilisent guère cette chaleur à haute température à leur avantage, principalement en raison d’obstacles technologiques ou économiques. «Les installations industrielles en Europe pourraient permettre d’économiser environ 300 TWh de chaleur fatale par an», fait remarquer Patricia Royo, responsable de projet à la Fondation CIRCE. Cela se traduit par une réduction de plus de 250 millions de tonnes d’émissions de CO2 chaque année. En collaboration avec des partenaires d’Allemagne, d’Espagne, de France, d’Italie, de Pologne, de Slovénie, du Royaume-Uni et de Turquie, le centre technologique espagnol a mené le projet VULKANO, financé par l’UE. La plupart de leurs travaux prometteurs se sont concentrés sur la technologie de stockage de l’énergie thermique basée sur des matériaux à changement de phase qui peuvent récupérer et stocker la chaleur à haute température provenant de sources supérieures à 1 000 °C. Leur solution de stockage de l’énergie thermique pourrait aider les industries européennes à forte intensité énergétique à augmenter de 10 % l’efficacité énergétique de leurs fours de chauffage et de fusion.

Tout est dans la phase

«L’intégration du stockage de l’énergie thermique avec des matériaux à changement de phase permet de récupérer et de stocker la chaleur fatale des gaz de combustion ou d’autres sources de chaleur excédentaire pour préchauffer l’air qui entre dans le four», explique Patricia Royo. Lorsqu’un matériau à changement de phase fond ou se solidifie, il absorbe ou libère une grande quantité d’énergie. Cette chaleur latente peut être utilisée à la demande. «Comparés aux systèmes qui reposent sur la chaleur sensible, les matériaux à changement de phase ont une densité de stockage d’énergie élevée, ce qui permet une conception plus compacte. De plus, ils permettent de conserver un stockage quasi isotherme et d’accroître la flexibilité du système. Le stockage de la chaleur peut servir à de nombreuses fins, comme préchauffer l’air de combustion acheminé à l’entrée du four ou augmenter la température de la charge. Les partenaires du projet ont testé leur technologie dans une aciérie en Slovénie et ont fait état de résultats très prometteurs. Le système permet à lui seul d’économiser 351 MWh d’énergie thermique par an. La réutilisation de l’énergie thermique récupérée a engendré une augmentation de 200-300 °C de l’air de combustion lors des démonstrations du projet. Les matériaux à changement de phase pourraient permettre d’améliorer l’efficacité énergétique du four de 5 à 12 % durant la phase de décharge. La technologie de stockage et de récupération de la chaleur fatale n’était qu’une partie de la solution intégrée de modernisation avancée du projet VULKANO pour des fours éco-efficaces et compétitifs. Parmi les autres innovations, citons les matériaux réfractaires, les brûleurs à cocombustion, les systèmes de surveillance et de contrôle et un outil prédictif interne global. «Les solutions de modernisation intégrées de VULKANO offrent un moyen de mettre à niveau les fours industriels existants», conclut Patricia Royo. «Les économies d’énergie annuelles pourraient s’élever à 100 000 euros.»

Mots‑clés

VULKANO, chaleur fatale, matériau à changement de phase, fours industriels, stockage d’énergie thermique, industries à forte intensité énergétique, efficacité énergétique