Le recyclage de l’énergie industrielle, autrefois négligé, prend de l’ampleur

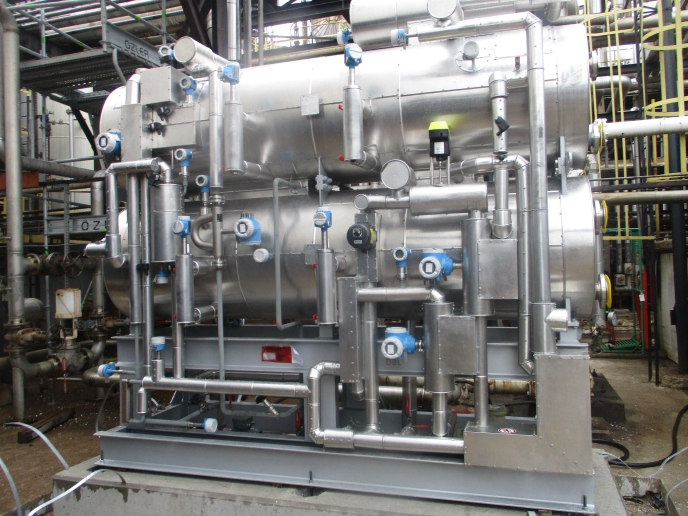

La chaleur représente environ deux tiers de la consommation totale d’énergie des processus industriels. Environ un tiers de la demande énergétique industrielle est dissipée dans l’environnement. Malgré ces chiffres impressionnants, les investissements dans les technologies de récupération de la chaleur fatale demeurent insuffisants. La raison en est que la majeure partie de cette énergie gaspillée est de mauvaise qualité. La capture de chaleur de mauvaise qualité en vue de sa réutilisation ailleurs dans une installation industrielle n’est généralement pas pratique ni économiquement viable avec les technologies actuellement en place. Le projet Indus3Es, financé par l’UE, a mis au point un système peu coûteux qui permet de relever ces défis. Les transformateurs de chaleur par absorption (AHT) maximisent la récupération de la chaleur à des températures inférieures à 150 °C. Le système a été installé et démontré dans un environnement industriel réel, dans la société pétrochimique Tüpraş, basée en Turquie. Il s’agit de l’un des premiers déploiements de AHT en Europe ces dernières années.

La récupération de la chaleur fatale est désormais viable à basse température

La clé pour permettre la récupération de la chaleur fatale, techniquement et économiquement, est de comprendre la nature de l’énergie en cause. La répartition de la température de la chaleur fatale dépend du type de l’industrie. En général, une grande partie de la chaleur fatale ne dépasse pas une température de 200 °C dans la plupart des industries. Pourtant, les technologies économiquement viables de récupération et de revalorisation de la chaleur ont été essentiellement limitées aux sources de chaleur fatale de moyenne à haute température. «Les AHT développés au sein d’Indus3Es permettent de récupérer et de revaloriser efficacement la chaleur fatale à basse température à des coûts compétitifs. En utilisant une vapeur résiduelle d’environ 100 °C, elle produit un flux à plus haute température, qui peut être réutilisé dans les opérations de raffinage. Dans l’ensemble, ce procédé permet d’exploiter environ 50 % de la chaleur à basse température qui serait autrement rejetée dans l’atmosphère», note Asier Martinez-Urrutia, chercheur du projet.

Principes généraux de fonctionnement

Les cycles de fonctionnement des AHT sont à l’opposé de ceux des refroidisseurs à absorption, qui utilisent la chaleur pour générer du froid. Les deux sont constitués d’un condenseur, d’un évaporateur, d’un absorbeur et d’un générateur. La différence réside dans le fait que l’absorbeur et l’évaporateur fonctionnent maintenant à une pression élevée et le condenseur et le générateur à une basse pression. Le système Indus3Es peut produire une source de chaleur réutilisable à haute température, avec une température supérieure à celle de la chaleur fatale de basse qualité, élevant la température du flux du processus de 65 ºC à 135 ºC. En s’appuyant sur les connaissances actuelles du fonctionnement des refroidisseurs à absorption, les chercheurs du projet ont fait la démonstration de plusieurs innovations dans le système qu’ils ont développé. Il s’agit notamment de la mise en œuvre de deux modes de fonctionnement par absorption adiabatique, d’un système de purge sans moteur pour les gaz indésirables non condensables et d’un nouveau contrôle automatique basé sur une équation caractéristique.

Faire passer la technologie au stade commercial

«L’exploitation de la chaleur fatale industrielle pourrait réduire la demande de combustibles fossiles et améliorer l’efficacité d’innombrables processus», fait remarquer Asier Martinez-Urrutia. «Notre AHT permet d’augmenter considérablement l’efficacité énergétique des industries à forte consommation d’énergie, notamment dans les secteurs de la chimie et de la pharmacie, de la pâte à papier, de l’alimentation et des boissons, et des raffineries.» La première surveillance du fonctionnement du système a montré des résultats prometteurs, outre les économies d’énergie primaire et la réduction des émissions de CO2. «La période d’amortissement du système de 200 kW s’est avérée inférieure à 10 ans, ce qui est une valeur très positive pour un premier prototype d’un niveau de capacité de 200 kW. Selon nos estimations, un investissement dans un équipement prêt à être mis sur le marché serait amorti en six ans environ», ajoute Asier Martinez-Urrutia. Les chercheurs ont maintenant pour objectif de développer des systèmes capables de fonctionner à des échelles encore plus grandes. Asier Martinez-Urrutia conclut que «la période d’amortissement serait réduite à deux ans avec un AHT de 1 MW». Le fait d’atteindre des capacités plus élevées aboutirait à un formidable essor de l’utilisation d’un tel AHT dans les industries à forte intensité énergétique.

Mots‑clés

Indus3E, chaleur fatale, transformateur de chaleur par absorption, basse température, récupération de la chaleur fatale, énergie industrielle, refroidisseur à absorption, industrie à forte intensité énergétique, efficacité énergétique