El reciclaje de la energía industrial, antes ignorado, calienta motores

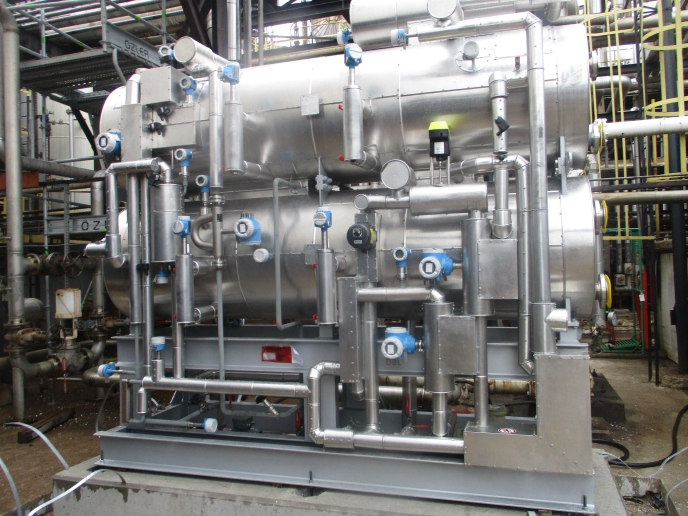

El calor constituye aproximadamente dos tercios de la energía total empleada en los procesos industriales. En torno a un tercio de la demanda de energía industrial se disipa en el medio ambiente. A pesar de estas impresionantes cifras, la inversión en tecnologías de recuperación de calor residual sigue siendo insuficiente, debido a que la mayor parte de esta energía desaprovechada es de baja calidad. Capturar calor de baja temperatura para reutilizarlo en otro lugar de una planta industrial no suele ser práctico ni económicamente viable con las tecnologías disponibles actualmente. En el proyecto Indus3Es, financiado con fondos europeos, se ha desarrollado un sistema de bajo coste que afronta esta problemática. Los transformadores de calor por absorción maximizan la recuperación de calor a temperaturas inferiores a 150 °C. El sistema se instaló y probó en un entorno industrial real, en la empresa petroquímica Tüpraş, asentada en Turquía. Se trata de una de las primeras instalaciones de estos transformadores en Europa en años recientes.

La recuperación de calor residual es ahora factible para temperaturas bajas

La clave para lograr que la recuperación de calor residual sea técnica y económicamente viable es entender la naturaleza de la energía implicada. La distribución de la temperatura del calor residual depende del tipo de industria. Como norma general, en la mayoría de las industrias, la temperatura de gran parte del calor residual es inferior a 200 °C. Sin embargo, las tecnologías de recuperación y revalorización del calor viables desde el punto de vista económico se han limitado principalmente a fuentes de calor residual de temperatura media a alta. «El transformador de calor por absorción desarrollado en el marco del proyecto Indus3Es recupera y revaloriza eficazmente el calor residual de baja temperatura con un coste competitivo. Utiliza vapor residual a unos 100 °C para producir un flujo de temperatura más alta, que puede reutilizarse en operaciones de refinería. En general, aprovecha en torno al 50 % del calor de baja temperatura que, de otro modo, se liberaría a la atmósfera», señala Asier Martínez-Urrutia, investigador del proyecto.

Principios generales de funcionamiento

Los transformadores de calor por absorción efectúan ciclos operativos opuestos a los propios de los refrigeradores por absorción, los cuales utilizan el calor para enfriar. Ambos constan de un condensador, un evaporador, un absorbedor y un generador. La diferencia está en que, en los transformadores de calor, el absorbedor y el evaporador funcionan a alta presión, mientras que el condensador y el generador lo hacen a baja presión. El sistema Indus3Es puede producir una fuente de calor reutilizable de alta temperatura, superior a la del calor residual de baja temperatura, elevando así la temperatura del flujo del proceso de 65 ºC a 135 ºC. Basándose en los conocimientos sobre el funcionamiento de los refrigeradores por absorción, los investigadores del proyecto demostraron varias innovaciones del sistema desarrollado, tales como la aplicación de dos modos de funcionamiento por absorción adiabática, el sistema de purga sin motor para gases no condensables indeseados y un novedoso control automático basado en una ecuación característica.

Llevar la tecnología a la fase comercial

«Reconducir el calor residual industrial podría reducir la demanda de combustibles fósiles y mejorar la eficiencia de infinidad de procesos», señala Martínez-Urrutia. «Nuestro transformador permite aumentar considerablemente la eficiencia energética de industrias de gran consumo energético, especialmente en los sectores químico y farmacéutico, de pasta y papel, de alimentos y bebidas, y de la refinería». La primera observación del funcionamiento del sistema mostró resultados prometedores, además de ahorrar energía primaria y reducir las emisiones de CO2. «El período de amortización del sistema de 200 kW demostró, en concreto, ser inferior a diez años, un valor muy positivo para un primer prototipo con 200 kW de capacidad. Según nuestras cálculos, la inversión en un equipo listo para su comercialización se amortizaría en unos seis años», añade Martínez-Urrutia. Los investigadores tienen ahora el objetivo de desarrollar sistemas capaces de funcionar incluso a mayor escala. Martínez-Urrutia concluye que «el período de amortización se reduciría a dos años con un transformador de calor por absorción de 1 MW». Aumentar la capacidad daría lugar a un incremento descomunal del uso de ese tipo de transformadores en las industrias de gran consumo energético.

Palabras clave

Indus3Es, calor residual, transformador de calor por absorción, baja temperatura, recuperación de calor residual, energía industrial, enfriador por absorción, industria de gran consumo energético, eficiencia energética