Umweltfreundlichere Keramikproduktion mit Wärmerückgewinnung und neuen Werkstoffen

Mit 17 000 Unternehmen, über 240 000 Beschäftigten und erzielten Einnahmen in Höhe von fast 30 Milliarden EUR spielt die Keramikindustrie in der Wirtschaft der EU eine wesentliche Rolle. Doch die Branche hat auch einen hohen Energieverbrauch. So erfordert beispielsweise die Herstellung von nur einer Tonne Keramikfliesen 1,67 MWh Energie. „Die Prozesse zur Produktion von Keramikfliesen sind sehr energieintensiv. Allein für den Erdgasbedarf des italienischen Keramiksektors werden jährlich fast 1,5 Mrd. EUR ausgegeben. Könnten wir die Energieeffizienz der Fertigung eines Quadratmeters Fliesen um 2-3 % steigern, wäre eine enorme Senkung der Kosten des jährlichen Erdgasverbrauchs die Folge“, betont Gabriele Frignani, Koordinator des EU-finanzierten Projekts DREAM.

Wie Wärmerohre die Erdgaskosten senken könnten

Die Projektpartner leisteten hier Pionierarbeit und konstruierten Wärmerohre, die als Wärmetauscher dienen, um die rund um die Brennöfen verlorengehende Energie zurückzugewinnen und sie an einen anderen Punkt in der Produktionskette zu übertragen. „Wärmerohre gewinnen die Abwärme aus der Kühlzone (160-200 °C) von Rollenöfen zurück und führen den Trocknern oder anderen thermischen Anlagen Luft zu, wodurch außerdem die Verfahrenseffizienz erhöht wird“, erklärt Frignani. „Durch die Rückgewinnung der Abwärme aus der Kühlzone für die Erwärmung der Luft zur Trocknung der Fliesen muss kein Erdgas verbrannt werden. Insgesamt senken Wärmerohre den Erdgasverbrauch eines Trockners um 4-5 %. Das mag sich wenig anhören, bedeutet aber eine gewaltige Einsparung an Energie und Kosten“, fügt Frignani hinzu. Ein weiterer großer Vorteil des Einsatzes der Wärmerohrtechnologie ist, dass die zum Trockner gelangende heiße Luft sauber ist, da es keine Vermischung zwischen der Luft aus dem Wärmetauscher und den möglicherweise verunreinigten oder korrosiven Abluftströmen gibt, die vom Kühlschornstein des Ofens abgegeben werden.

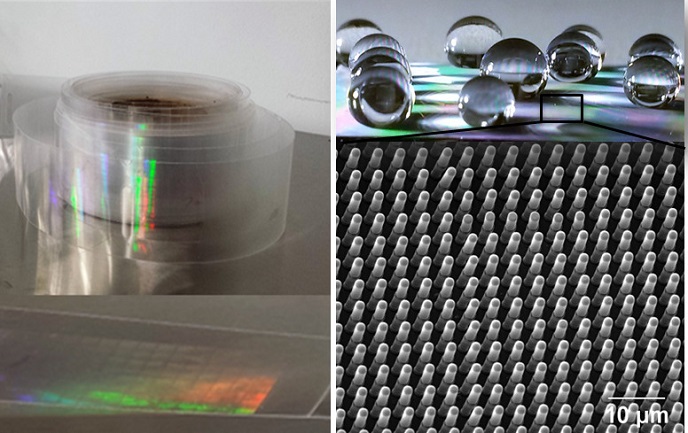

Innovative feuerfeste Werkstoffe und Beschichtungsmaterialien

DREAM hat ein weiteres interessantes Ergebnis vorzuweisen: Es wurden innovative feuerfeste Werkstoffe und Isoliermaterialien für Keramikbrennöfen entwickelt. Die Projektpartner erprobten innovative Materialformen und Werkstoffzusammensetzungen, welche die Wärmeübertragung durch die Ofenwände verringern. Resultat war eine Senkung der Oberflächentemperatur der Brennöfen um durchschnittlich 10 °C. „Ungefähr 15 % der Wärmeenergie, die zum Brennen eines jede Kilogramms Fliesen aufgewendet wird, entfallen auf Wärmeübertragungsverluste in den Brennöfen. Diese Wärme summiert sich bei einem spezifischen Verbrauch von 500 kcal/kg Produkt auf ungefähr 75 kcal/kg. Dank der auf die neuen feuerfesten Werkstoffe und Beschichtungsmaterialien zurückzuführenden Senkung der Oberflächentemperatur der Öfen konnten wir die Wärmeverluste um durchschnittlich 1,4 % senken“, erklärt Frignani.

Thermische Anlagen mit Mikroturbinen antreiben

Erstmalig überhaupt untersuchten die Projektpartner, wie die von Mikroturbinen erzeugte Wärmeenergie (heiße Dämpfe) zum Betreiben des Ofens oder des Trockners genutzt werden könnte. Mikroturbinen einzusetzen, ist in Ländern wie beispielsweise Italien sinnvoll, da dort die Kosten für Strom deutlich höher als die für Erdgas sind. Dank der Mikroturbinen müssen keine nennenswerten Mengen an Erdgas zum Wiederanfahren des Ofens nach einem Stopp verbrannt werden, da kein Ofenspülzyklus erforderlich ist. (Auch die Ventilatoren werden während der Abschaltung von der Mikrogasturbine elektrisch betrieben). „Ein weiterer Pluspunkt besteht darin, dass die Mikroturbine entsprechend des elektrischen Bedarfs einer einzelnen thermischen Anlage dimensioniert werden kann, so dass das Unternehmen aus steuerlicher Sicht keinen Strom mehr in das öffentliche Netz einspeisen muss, wodurch die Energiebesteuerung entfällt“, erläutert Frignani abschließend.

Schlüsselbegriffe

DREAM, Erdgas, Brennofen, Ofen, Wärmerohr, Mikroturbine, Keramikfliese, feuerfestes Material, feuerfester Werkstoff, Wärmetauscher, Beschichtungsmaterial, Wärmerückgewinnung, Abwärmerückgewinnung, Energieeffizienz