Zautomatyzowane rozwiązanie czyszczące przyniesie korzyści producentom gumy

Guma naturalna jest sztywnym, a przy tym rozciągliwym materiałem, który ma zastosowanie w niezliczonych produktach powszechnego użytku – od opon rowerowych i samochodowych po pojemniki na żywność i buty. Być może właśnie ze względu na tę powszechność występowania, nie myślimy o niej zbyt często. „Od razu po przebudzeniu idziemy pod prysznic i sięgamy po szampon w plastikowej butelce”, zauważa Carlo Macchi, koordynator projektu One4Clean i menedżer ds. badań i rozwoju we włoskiej firmie MCR. „Korzystamy z wody, która wypływa z kranu z gumowymi uszczelkami. Myjemy zęby szczotką, która ma gumowe elementy”. Ciągły popyt na ten materiał oznacza, że jak zakładają prognozy, jego globalny rynek będzie się dalej rozwijał. Panuje na nim jednak spora konkurencja, dlatego dostawcy i producenci gumy muszą nieustannie szukać sposobów, by optymalizować procesy produkcyjne, zwłaszcza na etapie wykończenia. Wynika to z tego, że czystość gumy ma kluczowe znaczenie dla jakości gotowego produktu. Nim gumę można będzie przekształcić w inne produkty, trzeba najpierw usunąć z niej niedoskonałości i pył, które powstają na etapie pozyskiwania i wstępnej obróbki surowca. „Drobiny pyłu utrudniają przyklejenie gumy do innego materiału”, wyjaśnia Macchi. „Ich obecność może też stanowić problem dla użytkowników końcowych. Na przykład niewielkie ilości pyłu pozostałe na czarnej torbie mogą zabrudzić biały strój”.

Dwa kroki naraz

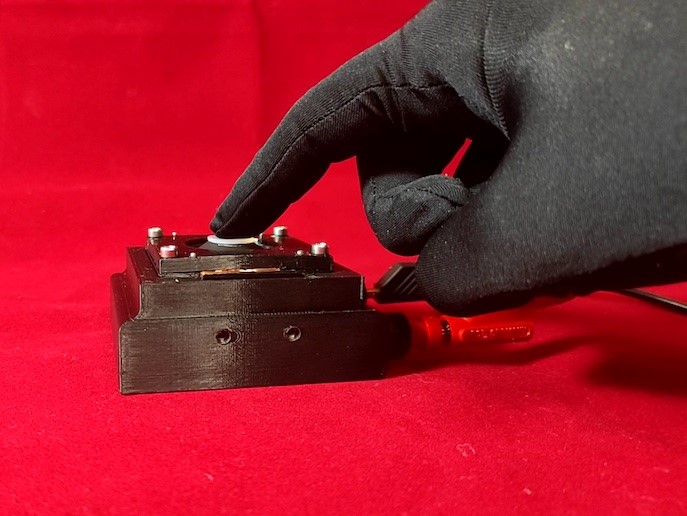

Finansowany przez UE projekt One4Clean został uruchomiony, by pomóc firmie MCR w ocenie rynkowej wykonalności maszyny łączącej dwie ważne funkcje. „Proces czyszczenia przeprowadza się zazwyczaj w dwóch krokach”, dodaje Macchi. „Najpierw szlifierki obrabiają powierzchnie gumy przy użyciu papierów ściernych. Tak przygotowany materiał jest pozbawiony defektów i miękki w dotyku”. Następnie specjalne maszyny szczotkujące usuwają pył powstały w trakcie polerowania. Maszyna taka składa się zazwyczaj z obracających się szczotek i łopat, które wpychają powietrze do najmniejszych zagłębień, usuwając z nich brud. „Te procesy nie są doskonałe”, zauważa Macchi. „Obecnie stosowane metody polerowania i usuwania kurzu zużywają duże ilości energii i najczęściej dają przeciętne rezultaty. Unoszący się przy tym pył stanowi potencjalne zagrożenie dla zdrowia pracowników”. Firma uważa, że zintegrowanie obu tych procesów w zautomatyzowanej kompleksowej maszynie pozwoli producentom zoptymalizować koszty i zużycie energii, a także zwiększyć bezpieczeństwo pracowników. „Nasza maszyna może też pomóc producentom w rozszerzeniu oferty”, tłumaczy Macchi. „Oprócz czyszczenia arkuszy gumy nowa maszyna może być również stosowana do przygotowywania tkanin tekstylnych”.

Wydajna obróbka gumy

Za sprawą projektu One4Clean firma MCR mogła wykazać, że jej kompleksowa maszyna jest w stanie zapewnić większą produktywność i dostarczać czysty, pozbawiony wad materiał. „Ta autonomiczna maszyna pozwala też ograniczyć liczbę pracowników potrzebnych do obsługi sprzętu”, twierdzi Macchi. „Także ilość uwalnianego pyłu została zredukowana do minimum”. Jak tłumaczy koordynator, większa efektywność operacyjna umożliwi firmom obniżenie zużycia energii, a co za tym idzie, prowadzenie bardziej zrównoważonej działalności. „Obliczyliśmy, że to rozwiązanie kosztuje 15 % mniej niż tradycyjne maszyny”, dodaje Macchi. Projekt pomógł ponadto firmie zidentyfikować kluczowy argument sprzedażowy – fakt, że wiele firm dysponuje ograniczoną przestrzenią. Połączenie dwóch głównych procesów pozwala firmie zaoszczędzić miejsce i zoptymalizować pracę. Czteromiesięczny projekt zakończył się w marcu 2020 roku, a kolejnym celem firmy MCR jest komercjalizacja pomysłu. Po 5 latach od rozpoczęcia komercyjnej eksploatacji firma zamierza mieć na koncie 220 sprzedanych maszyn i chce wygenerować do tego czasu 17,2 miliona euro, a także utworzyć 24 pełne etaty.

Słowa kluczowe

One4Clean, guma, polerowanie, odpylanie, pył, szczotkowanie, materiały