I sensori a rulli prevengono i danni per trasportatori più efficienti

I nastri trasportatori sono utilizzati per movimentare materiali in settori come quello minerario e dell’acciaio. Le loro parti più vulnerabili ai danni sono i rulli. Praticamente tutto ciò che può danneggiare il trasportatore, come un nastro sovraccarico o sporco, può influire sulle prestazioni dei rulli, o romperli. Quando ciò accade, i rulli rimanenti devono sopportare un carico maggiore e possono arrivare a rompersi. A un certo punto, il nastro trasportatore non sarà più in grado di funzionare e quindi dovrà essere fermato mentre le parti vengono fissate o riparate, il che comporta un aumento dei costi di manutenzione e perdita di capacità. Purtroppo, i metodi attuali per l’identificazione dei problemi, che di solito si basano su ispezioni manuali, sono imprecisi e inefficaci in quanto individuano i problemi solo dopo il loro verificarsi. Il progetto GAZIMO, finanziato dall’UE, sta sviluppando rulli con sensori integrati, un modulo di comunicazione e un generatore di energia autonoma. Questi rulli saranno in grado di fornire in tempo reale dati tecnici sulle loro prestazioni. Segnalando la loro esatta posizione, consentono la riparazione o la sostituzione prima di causare un guasto al trasportatore. «All’indirizzo ULMA Conveyor Components, progettiamo e produciamo rulli da oltre 60 anni e quindi sappiamo come costruire rulli che possono durare in ambienti molto difficili. Siamo orgogliosi di aver sviluppato GAZIMO da zero. All’epoca non c’era nulla sul mercato per il monitoraggio dei rulli», afferma Egoitz Jiménez, amministratore delegato di ULMA e coordinatore del progetto. Ha accolto con favore il finanziamento dell’UE che ha permesso al team di sviluppare un piano di attività per la commercializzazione del sistema.

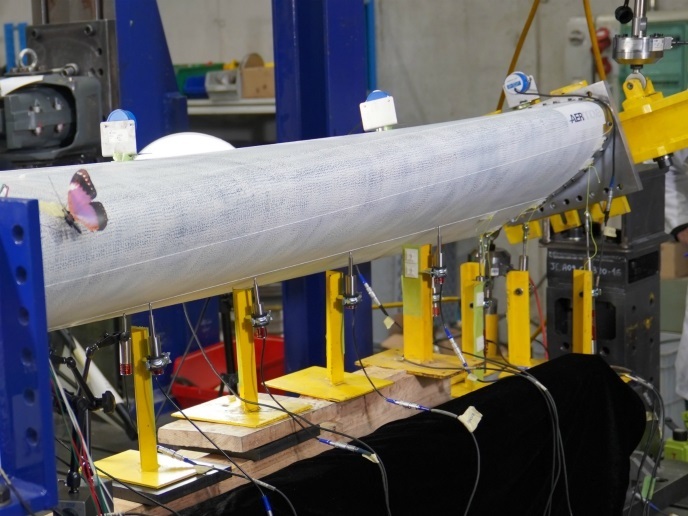

Il sistema di monitoraggio dei rulli

I sensori GAZIMO monitorano ciascuno dei rulli dall’interno, raccogliendo informazioni precise sul loro stato individualmente e collettivamente. I moduli di comunicazione in ogni rullo creano una rete di sensori wireless che invia gli aggiornamenti al team di manutenzione. Il sistema può allertare il personale in caso di problemi inviando allarmi di avvertimento, permettendogli di decidere quando risolvere il problema in base alla posizione e alla gravità. Queste informazioni vengono analizzate anche dai tecnici ULMA per migliorare i rulli e la relativa aspettativa di vita. GAZIMO ha anche un nuovo sistema di raccolta dell’energia che cattura l’energia generata dalla rotazione dei rulli. «Poiché è necessaria molta energia in continuazione, i nostri ingegneri hanno dovuto regolare i protocolli di comunicazione in modo da utilizzare meno energia. La prossima generazione utilizzerà batterie che possono durare quanto la vita media di un rullo», ha spiegato Jiménez. Il team ha collocato i prototipi di rulli monitorati di GAZIMO presso le miniere in Australia, Norvegia, Perù e Spagna. I test in questi ambienti elettromagnetici molto diversi hanno portato a cambiamenti significativi nel sistema di comunicazione di GAZIMO, confermando la validità del sistema nel suo complesso.

Aumento della sicurezza, riduzione dei costi

I rulli monitorati di GAZIMO contribuiranno ad aumentare la sicurezza in ambienti pericolosi come le miniere. Attualmente, gli operai devono camminare lungo i nastri trasportatori, mentre corrono, per controllare se ci sono problemi. Il sistema ridurrà anche gli scarti, in quanto i rulli rotti possono essere sostituiti prima che causino ulteriori danni, rendendoli in ultima analisi più efficienti e quindi abbassando l’energia necessaria per far funzionare il trasportatore. «Il progetto di GAZIMO ha il potenziale per far risparmiare milioni di euro a molte industrie e in futuro potrebbe essere integrato in miniere automatizzate, in luoghi non accessibili o sicuri per gli esseri umani», ha aggiunto Jiménez. Attualmente, il team sta progettando GAZIMO 2.0 che avrà un sistema di monitoraggio ancora più robusto, con un modulo di comunicazione più affidabile. Dopo la prototipazione, ULMA Conveyor Components indirizzerà inizialmente il sistema verso le miniere dove esiste già una relazione.

Parole chiave

GAZIMO, nastri trasportatori, rulli, nastri, miniere, batterie, energia, ambienti pericolosi, elettromagnetici, manutenzione