Un pas de géant vers la commercialisation de piles à combustible résidentielles assurant une production combinée de chaleur et d’électricité

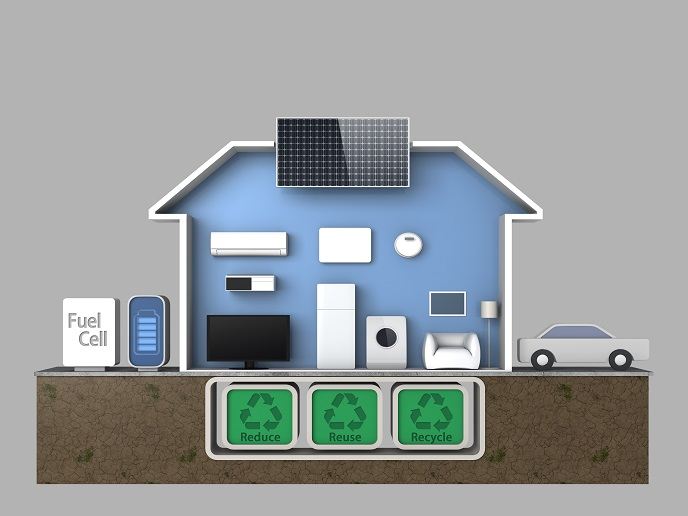

Il y a dix ans, la production d’électricité et de chaleur caractérisée par une pollution nulle et des émissions de gaz à effet de serre fortement réduites semblait trop belle pour être vraie dans le secteur résidentiel. Les piles à combustible stationnaires constituent aujourd’hui une solution de substitution prometteuse aux moteurs à combustion pour la production d’électricité et la cogénération de chaleur dans le cadre de systèmes de microcogénération de chaleur et d’électricité (système micro-CHP).

Réduire le coût des principaux composants des piles à combustible

Parmi les différents types de systèmes micro-CHP, les systèmes de cogénération par pile à combustible permettent d’atteindre un rendement de 90 % (60 % électrique et le reste thermique). Leur faible rapport chaleur/puissance en fait des solutions particulièrement adaptées à l’évolution de la tendance des foyers vers une plus grande consommation d’électricité et une faible demande de chauffage des locaux. Malgré leur grand potentiel pour les applications résidentielles, les systèmes micro-CHP n’ont pas encore atteint le stade commercial. Les nouvelles avancées réalisées par le projet HEATSTACK, financé par l’UE, semblent contribuer à surmonter le défi que représentent les coûts d’investissement élevés qui, jusqu’à présent, empêchaient le déploiement commercial de cette technologie. Le projet a essentiellement fait porter ses efforts sur la réduction des coûts de production des deux composants les plus coûteux du système de pile à combustible: le bloc de piles à combustible et l’échangeur de chaleur, qui représentent la majeure partie des dépenses en capital des piles à combustible. Les chercheurs ont tiré parti du succès d’un système micro-CHP de pointe qui utilise un bloc de piles à oxyde solide (SOFC) développé par Sunfire, partenaire du projet. Ce système a fait l’objet d’essais sur le terrain à grande échelle qui s’inscrivent dans le cadre d’initiatives de déploiement à l’échelle européenne de systèmes micro-CHP avec pile à combustible destinée à usage résidentiel, l’une des technologies de cogénération à SOFC les plus prometteuses en passe d’être mises sur le marché. Le système utilise un préchauffeur à cathode à air (CAPH) innovant qui repose sur un échangeur de chaleur gaz-gaz inédit qui fournit de l’air à une certaine température à la pile à combustible. La réduction des coûts du bloc de SOFC et du CAPH permettra de renforcer la compétitivité et l’attrait de la microcogénération par pile à combustible sur le marché.

Automatiser les tâches manuelles

«Le système micro-CHP Sunfire-Home de Sunfire offre une cogénération efficace d’électricité et de chaleur pour les maisons et utilise des combustibles peu coûteux, soit du gaz de pétrole liquéfié, soit du gaz naturel», explique Frank Mittmann, ingénieur dans le cadre du projet. Plusieurs processus doivent être automatisés pour parvenir à une production en série. L’un de ces processus consiste à éliminer le travail manuel et à appliquer automatiquement le produit d’étanchéité pour verre sur les unités de répétition du bloc de SOFC. «Au cours du projet HEATSTACK, Sunfire a optimisé le processus d’impression de la pâte de verre sur l’unité de répétition à l’aide d’un pochoir, ce qui a permis de réaliser une économie de 10 % sur le coût total du bloc de SOFC», ajoute M. Mittmann. Les ingénieurs en R&D ont produit 10 prototypes de blocs de SOFC avec du verre imprimé et ont mené une large série d’essais sur leur compatibilité mécanique, leurs propriétés électriques et leur stabilité à long terme. Le bloc de SOFC optimisé a ensuite été intégré dans les unités de micro-CHP de Sunfire Home. D’autres tests de performance effectués au niveau du système ont montré que les technologies démontrées par HEATSTACK sont prêtes à être utilisées dans un contexte de production de masse.

Utiliser l’AluChrom dans le CAPH

Les chercheurs du projet ont conçu des outils et des processus qui réduisent la durée de fabrication des CAPH de 9 à 2,5 heures. Ils ont également démontré une réduction considérable de l’évaporation du chrome en utilisant un alliage résistant à la chaleur appelé AluChrom, plutôt que l’Inconel 625, pour les plaques d’échange de chaleur du CAPH. Le traitement de préchauffage de l’AluChrom a permis de prolonger la durée de vie des SOFC, réduisant ainsi les coûts généraux d’entretien.

Mots‑clés

HEATSTACK, micro-CHP, SOFC, production combinée de chaleur et d’électricité, bloc de piles à combustible, échangeur de chaleur, pile à combustible à oxyde solide, préchauffeur à cathode à air