Neue Nanobeschichtungen reduzieren Reibung und Umweltverschmutzung

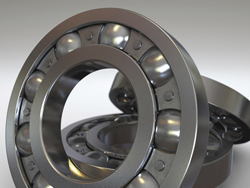

Das multidisziplinäre Forscherteam des Konsortiums vereinte Elektrochemie, Hydrodynamik, Reaktionskinetik, Koabscheidungsmechanismen, Werkstoff- und Ingenieurwissenschaften, um neuartige Beschichtungen auf Grundlage von Molybdändisulfid/Wolframdisulfid (MoS2/WS2) zu entwickeln. Die Nanokompositbeschichtungen wurden unter Einsatz des kostengünstigen Galvanisierens von mit MoS2 und Wolframkarbid (WC) imprägnierten Kobalt-Wolfram-Legierungen (Co-W) entwickelt. Mit der Anwendung der neuen Verfahren und Materialien wird ein hoher Grad an Härte und mechanischer Festigkeit erreicht, der durch die WC-Partikel und die Selbstschmierung der MoS2-Partikel in einer Co-W-Matrix entsteht. Übergeordnetes Ziel von Nanocoat war die Entwicklung neuer Beschichtungen als Alternativen zu Hartchrom. Die neuen Beschichtungen weisen von sich aus selbstschmierende Eigenschaften auf und so müssen keine flüssigen Schmierstoffe, durchaus berüchtigte Schadstoffe, eingesetzt werden. Zu den wesentlichen Errungenschaften zählen dünne MoSx-Beschichtungen, die Fullerene enthalten, Nanoröhren und Nanobänder auf Nickelphosphid (NiP) und Co-W Substrate mittels galvanischer Abscheidung. Durch simultanes Elektroplattieren von Co-W-Legierung und WC und MoS2-Partikeln wurden Co-W-WC-Nanokompositbeschichtungen gebildet. Man stellte fest, dass der Einbau von WC-Partikeln in die Co-W-Matrix einen tiefgreifenden Einfluss auf die Verschleiß- und Korrosionsbeständigkeitseigenschaften hat und eine mäßige Verbesserung der Härte bewirkt. Weitere Forschungsarbeiten wurden geplant, um das Fulleren-ähnliche (IF)-MoS2 in eine Co-W-Matrix zu integrieren, was zur Schmierfähigkeit beitragen soll. Auf diese Weise werden der Reibungskoeffizient und das Verschleißvolumen möglicherweise weiter reduziert. Nanocoat konnte das Ziel erreichen, hochwertige Beschichtungen für industrielle Prozesse herzustellen, die Verbesserungen in den Punkten Verschleiß, Korrosion und Reibungskoeffizient mit sich bringen. Ein zusätzlicher Bonus ist dabei die Tatsache, dass im Gegensatz zum Umgang mit flüssigen Schmierstoffen keine giftigen Chemikalien in die Umwelt freigesetzt werden.