Reportaje - Nuevos materiales traen una bocanada de aire fresco a la electrónica

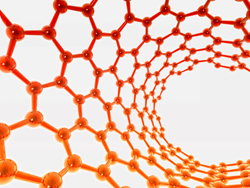

La Ley de Moore, formulada por el cofundador de Intel, Gordon E. Moore, y según la cual la potencia de procesamiento se dobla aproximadamente cada dos años, se viene cumpliendo desde hace más de medio siglo. En la actualidad cualquiera lleva en el bolsillo un teléfono móvil cuya potencia de procesamiento, hace apenas unas décadas, sólo era posible en un ordenador del tamaño de una casa. Sin embargo, se observan indicios de que la Ley de Moore podría dejar de cumplirse a corto plazo, no porque sea imposible producir dispositivos más pequeños y con más potencia de procesamiento (de hecho ya se dispone de nuevos diseños de chip que lo posibilitarán), sino porque la concentración de tantos componentes en espacios tan reducidos genera un calor excesivo. A menos que se encuentre una solución al problema del sobrecalentamiento, algunos analistas anticipan que el ritmo de incremento de la densidad de potencia vaticinado por la Ley de Moore comenzará a ralentizarse hacia 2020, situación que limitaría gravemente los avances en teléfonos móviles, ordenadores y una larga lista de dispositivos electrónicos. «Los aspectos térmicos son el escollo más importante para que continúe la tendencia hacia dispositivos más pequeños y más potentes; las nuevas técnicas ideadas para incrementar la densidad de potencia, como los chips empotrados y el encapsulado de chips en 3D, no harán sino generar más calor», explicó Afshin Ziaei, director de investigación de Thales Research & Technology (Francia). Ziaei coordinó el proyecto Nanopack («Tecnología de nanoencapsulado para interconexiones y disipación del calor»), al que la Comisión Europea adjudicó fondos por valor de más de 7 millones de euros. El equipo de coordinación de proyectos de Thales Research and Technology ha trabajado con un consorcio formado por otras 13 empresas, universidades e institutos de investigación para avanzar sustancialmente el estado de la técnica en cuanto a control térmico e interconexiones eléctricas. Para solucionar estas cuestiones pueden adoptarse distintos planteamientos, por ejemplo construir sistemas de refrigeración más eficientes y efectivos o bien desarrollar componentes que generen menos calor. Pero probablemente la solución más efectiva y práctica, la que puede ofrecer un beneficio mayor, pasa por las interfaces térmicas, los puntos en los que cada chip se conecta con su carcasa y le transmite calor, y las zonas de contacto entre ésta y el sistema de disipación de calor. «Estas dos interfaces térmicas, entre el núcleo del chip y la carcasa, y entre ésta misma y el sistema de disipación, generan entre el 40 y el 50 % de la resistencia térmica. Si se logra reducir la resistencia, se podrá aumentar proporcionalmente la efectividad del sistema de disipación», aseveró Ziaei. Esto significa que los chips podrían funcionar a mayor temperatura (lo que permitiría una mayor potencia de procesamiento) o bien funcionar a la misma temperatura pero con mayor fiabilidad. La clave para reducir la resistencia térmica en las interfaces estriba en la obtención de materiales de interfaz térmica (TIM) que conduzcan mejor el calor y también de diseños que permitan que los chips y sus carcasas disipen más rápido el calor. Gracias a la labor realizada en Europa, pronto podrían comercializarse nuevos TIM y procesos relevantes. Valiéndose de micro y nanotecnología, el equipo del proyecto ha desarrollado una gama nueva de grasas, adhesivos, materiales, estructuras y procesos que potencian la conducción de calor desde los chips hacia sus carcasas y desde éstas hacia los sistemas de disipación. Próximos a la comercialización y prometedores para el futuro «Algunas de estas innovaciones se encuentran ya maduras y podrían comercializarse muy pronto; otras siguen en fase de investigación y desarrollo pero parecen muy prometedoras a largo plazo», aseguró Ziaei. Entre los materiales más maduros de los desarrollados por los socios del proyecto se encuentran versiones avanzadas de grasas y adhesivos térmicos tradicionales, similares a las sustancias utilizadas para conectar el procesador de un ordenador personal común a su disipador de calor. Las grasas y los adhesivos de Nanopack, perfeccionados con microrrellenos especiales, presentan una termoconductividad individual próxima a 10 vatios por metro cuadrado por Kelvin (W/mK), lo cual representa la tasa de transferencia de calor en vatios a través de una estructura de un metro cuadrado dividida por la diferencia de temperatura en el conjunto de dicha estructura. En el caso de la grasa, desarrollada por el socio austríaco Electrovac a partir de microesferas metálicas y nanofibras de carbono grafitizadas en una matriz de silicona, la conductividad está al nivel del estado de la técnica. En cambio, se sitúa muy por encima de éste el adhesivo, desarrollado por investigadores de la Universidad Tecnológica Chalmers (Suecia). «La mayoría de los adhesivos presentan una transferencia de calor próxima a los 4 W/mK. Con 10 W/mk, este adhesivo supone una mejora muy notable», destacó Ziaei. «Está hecho a base de incorporar laminillas de plata y esferas de microplata en una matriz bi-epoxy resistente al calor.» La Universidad Chalmers ha constituido una empresa tecnológica derivada, Smart High Tech (SHT), en Suecia con el propósito de comercializar dicho adhesivo y otro material desarrollado en Nanopack, una red de fibra polimérica infiltrada con una aleación de metal. Se trata de un material extraordinario que se asemeja a una lámina de papel de aluminio muy fina que han llamado SmarTIM. Presenta un rendimiento térmico extremadamente eficiente de entre 18 W/mK y 24 W/mK según la aleación que se utilice .«La red de fibra polimérica crea una estructura sólida, mientras que la aleación asegura una conductividad eficiente», explicó Ziaei. Entretanto IBM, otro socio de Nanopack, mejoró una tecnología ya existente denominada «canal anidado jerárquico» (hierarchical nested channel, HNC) en la que se utilizan microestructuras sobre las superficies que se conectan con las interfaces térmicas para mejorar la conductividad y reducir el grosor de la capa térmica. En el proyecto también se han desarrollado otras tecnologías que están menos próximas a una aplicación comercial pero que, una vez alcancen el grado de madurez suficiente, podrían ejercer un impacto trascendental en el control térmico. Una de ellas, desarrollada por el Instituto Fraunhofer IZM, consiste en una nanoesponja de oro cuyas cavidades tienen un diámetro de apenas unas decenas de nanómetros. Otra, desarrollada por Thales Research and Technology, emplea nanotubos de carbono (estructuras cilíndricas hechas de alótropos de carbono cuyo diámetro es próximo a un nanómetro) de un tamaño unas 100 000 veces menor que un cabello humano. Estos nanotubos están dispuestos de manera vertical en una solución de tal manera que el calor se transfiere en dirección ascendente por el centro de cada tubo. «Estas tecnologías se antojan muy prometedoras de cara al futuro. Los nanotubos de carbono, por ejemplo, presentan unas propiedades térmicas excelentes. La conductividad de cada tubo es próxima a 1 000 W/wK, y la meta es producir materiales que saquen partido a esa propiedad y sean capaces de conducir cerca de 100 W/mK. Pero con alcanzar 50 W/mK ya se trataría de un gran logro», afirmó Ziaei. Además de trabajar en materiales y procesos, el equipo de Nanopack ha desarrollado herramientas vanguardistas de caracterización con las que medir y probar el rendimiento térmico de los materiales. Próximamente algunos de los socios participarán en el proyecto financiado con fondos europeos Smart Power, donde su actividad se ampliará a distintos diseños de chips y encapsulado a partir de la investigación sobre materiales y procesos realizada dentro de Nanopack. Gracias a estos esfuerzos, la Ley de Moore conservará su validez durante al menos unas cuantas décadas más. Nanopack recibió financiación a través del subprograma «Componentes de nanoelectrónica e integración de electrónica de nueva generación» del Séptimo Programa Marco (7PM) de la UE. Enlaces útiles: - proyecto Nanopack - registro de datos del proyecto Nanopack en CORDIS Artículos relacionados: - Mejor control térmico para una electrónica más económica, ecológica y fría - Optoelectrónica de diseño: mecánica cuántica para obtener materiales nuevos - Nanoesferas amplían los límites de almacenamiento de los discos duros - Rebasando los límites en la miniaturización de chips - EUROPRACTICE se amplía en beneficio de los investigadores en nanotecnología