Wykorzystanie ceramiki tlenkowej w turbinach gazowych

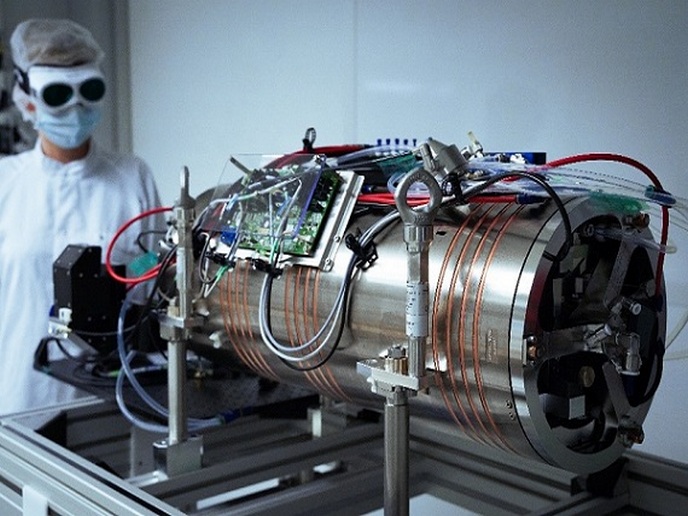

Stałe wprowadzanie usprawnień do turbin gazowych wymaga stosowania nowych materiałów w ich żywotnych komponentach. Obecnie używane superstopy są bliskie granic właściwości fizycznych. W projekcie CERCO zajęto się potencjalnymi korzyściami ze stosowania ceramiki w turbinach gazowych. Wśród nich jest możliwość podniesienia temperatury powietrza wlotowego do ponad 1400°C. W wypadku w pełni eksploatowanej stałej turbiny gazowej uzyskano by około 20-procentowy wzrost sprawności termicznej oraz 40-procentowy wzrost mocy oddawanej. Te wartości dotyczą porównania z silnikiem wykonanym w całości z metalu z częściami chłodzonymi powietrzem. Oczekiwano również, że zastosowanie ceramiki przyczyni się do zredukowania emisji tlenków azotu (NOx) do stężenia poniżej 10ppm. Do głównych przeszkód w szerszym użyciu ceramiki konstrukcyjnej w silnikach turbospalinowych należał brak dostatecznej weryfikacji elementów w rzeczywistych silnikach. Trudności wiązały się również z opracowaniem materiałów dostosowanych do konkretnych obciążeń. Zasadniczy cel projektu CERCO polegał na zwiększeniu sprawności małych stałych turbin gazowych przez zastosowanie ceramiki. Osiągnięto go przez selektywne zastępowanie metalowych elementów sekcji gorącej częściami z ceramiki niepoddawanej chłodzeniu. Opracowano kompozyty o osnowie ceramicznej (ang. ceramic matrix composite, CMC) na bazie tlenkowej z zastosowaniem powlekania włókien i scharakteryzowano je według wytrzymałości mechanicznej, ciężaru właściwego i zachowania w wysokich temperaturach. Opracowano również techniki wytwarzania elementów złożonych prototypów turbin, takich jak bandaż wiążący czy komora spalania. Wyniki testów pokazały, że opracowany materiał sprawdza się dobrze nawet podczas długotrwałego użytkowania w temperaturach do 1050°C. Powyżej tej temperatury właściwości materiału ulegały pogorszeniu, jakkolwiek może on być stosowany w warunkach krótkotrwałego działania wysokiej temperatury. Dotyczy to między innymi dysz rakietowych i układów ochrony cieplnej.