Kreislauforientierter Designansatz für Elektroleichtfahrzeuge

Verbundwerkstoffe auf Polymerbasis und Hybridbauteile aus Metall/Verbundwerkstoffen werden seit langem erforscht, um im Automobilsektor Gewicht einzusparen. Ungeachtet großer Fortschritte in den letzten zwei Jahrzehnten ist ihre Marktakzeptanz für Strukturelemente nach wie vor begrenzt und beschränkt sich, von wenigen Ausnahmen abgesehen, hauptsächlich auf hochwertige Fahrzeuge in geringen Stückzahlen. Zu den Haupthindernissen zählen hohe Werkstoff- und Fertigungskosten, langsame Produktionsgeschwindigkeiten und Bedenken hinsichtlich der Zuverlässigkeit und Robustheit dieser Werkstoffe.

Einen kreislauforientierten Ansatz verfolgen

Das Team des EU-finanzierten Projekts LEVIS hat in diesen Bereichen erhebliche Fortschritte erzielt, die Technologie weiterentwickelt und die Nachhaltigkeit im Automobilsektor gefördert. Seine Bemühungen konzentrierten sich auf die Verbesserung bereits existierender und die Entwicklung neuer Lösungen sowie deren Vorbereitung zur nahtlosen Umsetzung im industriellen Sektor. Im Mittelpunkt standen der verstärkte Einsatz biobasierter, recycelbarer und recycelter Materialien sowie die Erarbeitung neuer Konzepte für das Produktmanagement am Ende der Lebensdauer. Im Rahmen von LEVIS wurden außerdem Instrumente und Methoden zur Integration von Ökodesign-Praktiken entwickelt sowie Umwelt- und Lebenszykluskostenanalysen durchgeführt. „Wir haben bedeutende Fortschritte bei den nachhaltigen Werkstoffen und Fertigungsverfahren erzielt. Das LEVIS-Team hat recycelbare Materialien und Komponenten entwickelt, bei denen biologisch hergestellte und recycelte Kohlenstofffasern zum Einsatz kommen, und ein kreislauffähiger Gestaltungsansatz verfolgt wird, um die Lebensdauer der Strukturteile zu verlängern und gleichzeitig eine effiziente Demontage und Materialrückgewinnung zu ermöglichen“, erklärt Projektkoordinator José Ramón Valdés.

Verbesserte Verfahren zur Maßstabserweiterung der Fertigung

Das Projektteam setzte innovative Fertigungsmethoden ein, um zu Demonstrationszwecken vier Teile herzustellen und zu validieren: einen Querlenker, einen Batteriepack, ein Batteriegehäuse mit integrierter Stromschiene und einen Querträger mit Lenksäulenträger. Bei diesen Teilen wurde in allen Fällen eine Gewichtsreduzierung von rund 30 % realisiert. Die Demonstrations-Fertigungsverfahren wurden erfolgreich im Maßstab erweitert, wobei sich die Bemühungen auf die Optimierung der Parameter für das Harz-Spritzpressen, das Spritzgießen, das Pressformen und die Pultrusionsverfahren konzentrierten. Für die inneren und seitlichen Träger des Batteriegehäuses sowie für die Stahl-Verbundwerkstoff-Verbindung zwischen Lenksäulen-Trägergruppe und Querträger wurden Aluminium-Verbundwerkstoff-Verbindungskonfigurationen analysiert und optimiert.

Fortgeschrittene Algorithmen für bessere strukturelle Integrität und Lebensdauervorhersage

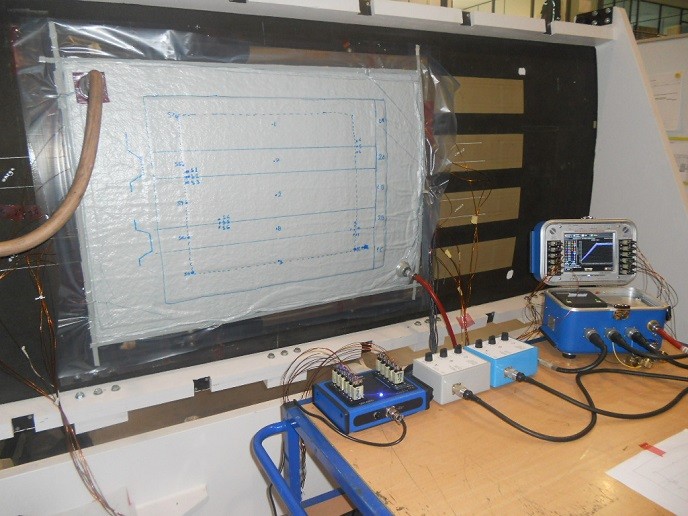

Im theoretischen Bereich konnten innerhalb von LEVIS fortgeschrittene Simulationsabläufe zur Verbesserung der strukturellen Integrität und zur Vorhersage der Lebensdauer von Komponenten vorgeführt werden. Dazu zählten Multiskalenmodelle, die Prozesse, die Struktur der Materialien und ihre Eigenschaften miteinander verbinden, sowie ein Ermüdungsmodell, in dem dieses Phänomen auf der Grundlage der verschlechterten Steifigkeit aufgrund von Matrixschäden bewertet wird. Die Forschenden entwickelten die Methoden der Prozesssimulation für das Spritzgießen von thermoplastischen Kunststoffen weiter, wobei das Verständnis der Beziehungen zwischen Prozessparametern, struktureller Leistung und Materialeigenschaften verbessert wurde. Mithilfe mikromechanischer Modelle konnten homogenisierte mechanische und thermische Eigenschaften von Verbundwerkstoffen berechnet werden, die wichtige Eingangswerte für Simulationen auf Komponentenebene darstellen. Außerdem wurden Algorithmen zur Überwachung des Zustands von Strukturen validiert, um Fehlerzustände zu erkennen.

Die Vorteile in Zahlen

Es kamen geeignete Strategien für das Ende der Lebensdauer in Bezug auf die Demontage, das Recycling und die Wiederverwendung in neuen Automobilteilen zum Einsatz. Bei der bedarfsgesteuerten Demontagetechnologie zur Trennung von Multimaterial-Strukturen wurde eine 98 %ige Effektivität der Verbindungslösung erreicht, wobei thermisch expandierte Partikel die Effizienz erhöhen und den Energieverbrauch der Trennung senken. Mithilfe optimierter Niedertemperatur-Pyrolyserückgewinnung konnte der Gewichtsverlust des Materials auf nur 3 % minimiert werden und konnten 85 % der Zugfestigkeit des zurückgewonnenen kohlenstofffaserverstärkten Kunststoffs erhalten bleiben. Die Lebenszyklusanalyse hat ergeben, dass die Auswirkungen von Elektrofahrzeugen auf den Klimawandel in den meisten Fällen reduziert werden können, insbesondere um mehr als 25 % bei den Komponenten des Batteriepacks. Das Ergebnis der Analyse der Lebenszykluskosten offenbarte, dass bei allen drei Demonstrationen die Kosten im Vergleich zu den Orientierungsgrößen reduziert wurden. Bei zwei von ihnen konnte das Projektziel einer Reduzierung um 20 % erreicht werden. „Studien zur Gewichtsreduzierung ergaben eine Senkung des Rohkarosseriegewichts um 31 % und eine Verringerung des Treibhauspotenzials um 5,46 %“, hebt Ramón Valdés hervor. „Der Energieverbrauch konnte um 5,46 % verbessert werden, wobei das Gewicht des Motors um 9 kg und das Gewicht der Batteriezellen um 16 kg gesenkt werden konnte, was die Leistung und die Energieeffizienz des Fahrzeugs verbessert.“

Schlüsselbegriffe

LEVIS, Elektrofahrzeug, kreislauforientierter Ansatz, leicht, recycelbar, kohlenstofffaserverstärkter Kunststoff