Fibre di carbonio e materiali preimpregnati prodotti nell’UE per i futuri veicoli spaziali

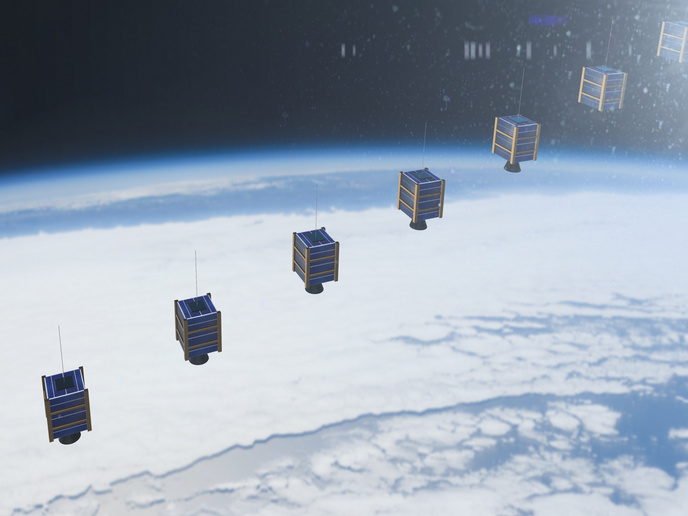

Le strutture in composito per le applicazioni spaziali devono essere leggere ma resistenti. Devono inoltre resistere ai danni e gestire variazioni di temperatura significative. In questo contesto, le fibre di carbonio ad alto modulo e i relativi compositi polimerici fibrorinforzati sono materiali fondamentali per i futuri veicoli spaziali. «Finora i compositi sono stati forniti principalmente da aziende non europee. Urgono siti produttivi in Europa per garantire l’indipendenza in questa tecnologia. Poiché questi materiali sono utilizzati in applicazioni militari, il loro acquisto da fornitori giapponesi e statunitensi non è necessariamente un processo semplice», spiega Nuno Rocha, coordinatore del progetto SpaceCarbon, finanziato dall’UE. «Considerata l’importanza strategica dell’industria spaziale, in particolare dei satelliti, la sicurezza delle forniture è importante per garantire la continuità dei programmi spaziali.»

Mantenere il primato dell’Europa nella produzione di compositi

Questa osservazione ha dato forma al progetto EUCARBON. La prima linea di produzione europea di un materiale precursore (una fibra a base di polimeri che serve come materia prima per la produzione di fibre di carbonio) è stata installata presso il sito FISIPE vicino a Lisbona, in Portogallo. La capacità produttiva soddisfa la domanda prevista di fibre di carbonio ad alto modulo per i componenti satellitari. Queste prime fibre di carbonio prodotte hanno raggiunto un modulo di trazione di 348 GPa e una resistenza alla trazione di 4 200 MPa. Si trattava della fibra di carbonio con il modulo più alto prodotta in Europa fino a quel momento e rappresentava un passo importante per stabilire la capacità di sviluppare e produrre fibre di carbonio ad alto modulo. Sulla base del successo di EUCARBON, SpaceCarbon ha ulteriormente migliorato le proprietà della fibra di carbonio e il processo di produzione per rendere i prodotti competitivi rispetto a quelli provenienti da fonti non europee. SpaceCarbon ha inoltre ampliato la capacità dell’impianto pilota di produrre fibre a modulo intermedio per le strutture dei lanciatori.

Dimostratori in fibra di carbonio a modulo intermedio e alto

«Abbiamo sviluppato due componenti del satellite utilizzando fibre di carbonio ad alto modulo: un riflettore a sandwich in scala reale e un tubo strutturale. La resistenza alla trazione della fibra di carbonio variava da 4 000 a 5 000 MPa, mentre il modulo di trazione da 380 a 400 GPa», osserva Rocha. Il primo componente dimostrativo per il lanciatore è stato un contenitore in scala ridotta realizzato con un semiprodotto di stoppa pre-impregnata. Il secondo dimostratore, una gonna (componente strutturale che collega la cassa del motore al lanciatore), è stato prodotto con semiprodotti di stoppa preimpregnata e nastro unidirezionale. Le prove comprendevano la produzione di fibre a filamento da 50 k, 24 k e 12 K. La resistenza alla trazione delle fibre di carbonio prodotte era compresa tra 5 000 e 6 000 MPa, mentre il modulo di trazione era compreso tra 280 e 320 GPa.

Promettenti formulazioni di preimpregnati

Le attività del progetto hanno riguardato anche lo sviluppo di formulazioni preimpregnate migliorate per i compositi strutturali dei futuri veicoli spaziali. I preimpregnati sono stati sviluppati utilizzando fibre di riferimento ed europee prodotte da un partner del progetto. Sono stati implementati due processi di preimpregnazione: l’impregnazione per immersione di resina, in cui non sono stati utilizzati solventi, e l’impregnazione a caldo, in cui la resina solida è stata riscaldata per impregnare le fibre. Particolare attenzione è stata rivolta alla verifica del degassamento della resina (un requisito critico per le applicazioni satellitari). SpaceCarbon ha implementato strategie di ibridazione dei materiali per migliorare la tenacità e le proprietà conduttive dei materiali preimpregnati e ridurre i costi di produzione. Inoltre, sono stati sviluppati e prodotti compositi ibridi, sostituendo parzialmente i preimpregnati di fibre ad alto modulo con altri a basso modulo e a basso costo, pur rispettando i requisiti di prestazione. «I nuovi materiali sviluppati sono risultati concorrenziali nel mercato delle fibre e dei compositi per applicazioni spaziali. Il fatto che siano prodotti in Europa garantisce una maggiore disponibilità e tempi di consegna più brevi», conclude Rocha.

Parole chiave

SpaceCarbon, fibre di carbonio, preimpregnati, compositi, satellite, lanciatore, veicolo spaziale, Europa, resistenza, modulo