Una disminución de la resistencia aerodinámica en las aeronaves para lograr vuelos más baratos y limpios

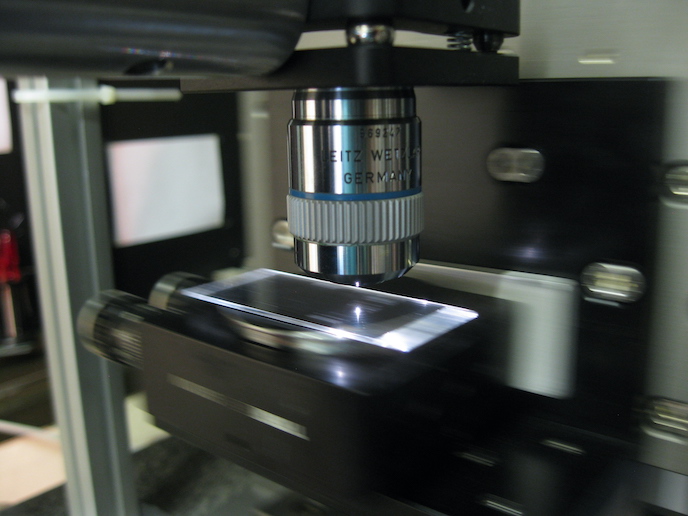

Durante el vuelo de una aeronave, cuanto más grande es la superficie expuesta a las turbulencias del aire, mayor es la resistencia aerodinámica. El revestimiento aerodinámico y los nuevos materiales lisos ayudan al avión a atravesar el aire con mayor facilidad. Además, los ingenieros han desarrollado un proceso de fabricación para reducir aún más la resistencia aerodinámica. Los investigadores del proyecto HyperDrill, financiado con fondos europeos, han desarrollado una máquina (véase la foto más arriba) que perfora pequeños orificios en las grandes placas de titanio que conforman la estructura del avión. HyperDrill contó con el apoyo del programa Large Passenger Aircraft de Clean Sky 2.

Pequeños orificios en grandes placas: dificultades técnicas y controles de calidad

«El principal objetivo del proyecto HYPERDRILL era diseñar, fabricar, montar y probar un prototipo de máquina para la microperforación de grandes planchas de titanio a velocidades de perforación superiores a los trescientos orificios por segundo», describe Carlos Soriano, coordinador del proyecto y director de tecnología láser en Tekniker, la empresa anfitriona. Desarrollar y perfeccionar el proceso industrial para producir planchas perforadas con la precisión y uniformidad necesarias, así como en el momento preciso, no fue una labor sencilla. «La máquina prototipo debía ser capaz de generar millones de diminutos orificios (de aproximadamente 0,1 mm de diámetro) en placas de titanio con un grosor de 1 mm y una zona de trabajo de 5 x 2 m2», explica Soriano. El proceso y la tecnología se debían optimizar para ofrecer sistemáticamente productos con la calidad deseada. «Uno de los mayores desafíos fue mantener un diámetro y una distancia uniformes en los orificios, con una desviación mínima, ya que el panel de titanio se deforma ligeramente a medida que avanza el proceso de microperforación, sobre todo debido a las tensiones térmicas», destaca Soriano. Al usar su prototipo, el equipo minimizó la cantidad de orificios obstruidos a menos del 0,02 %, es decir, 2 de cada 10 000. La precisión en el diámetro es igual de impresionante, con una desviación inferior a 5 µm. Además, la máquina permite diferentes distribuciones de microorificios (como un alineamiento cuadrado), así como distancias distintas entre ellos. La máquina está equipada con diversos sistemas de control y sensores para supervisar el tratamiento del panel y garantizar la uniformidad. «De hecho, si algo falla, por ejemplo que el diámetro de los orificios empiece a desviarse del valor nominal, la máquina es capaz de detenerse, para que el operario pueda comprobar dónde está el error, ajustar los parámetros según proceda y continuar con el proceso en el mismo lugar en que se detuvo», añade.

Grandes paneles de aspiración con control del flujo laminar híbrido

Principalmente, los paneles de titanio microperforados formarán parte del borde de ataque de las alas y los estabilizadores de las futuras aeronaves de pasajeros para poner en práctica el denominado control del flujo laminar híbrido (HLFC, por sus siglas en inglés). Mediante una cámara de aspiración integrada en la estructura del ala de la aeronave, esta técnica permite a la capa límite, a través del revestimiento microperforado, aspirar el aire turbulento que se genera en la superficie de las superficies aerodinámicas de la aeronave en vuelo. El resultado es un flujo laminar más estable que, en última instancia, reduce la resistencia aerodinámica de la aeronave y, por lo tanto, su consumo de combustible. «De hecho, la tecnología HLFC permite una reducción significativa de aproximadamente un 10 % en el consumo de combustible de una aeronave de transporte civil, lo cual a su vez reduce las emisiones de contaminantes y de CO2», subraya Soriano. Es un primer prototipo y existen mejoras prometedoras en el horizonte, como la integración de fuentes láser nuevas para mejorar el acabado de la superficie.

Palabras clave

HyperDrill, orificios, aeronave, resistencia aerodinámica, prototipo, consumo de combustible, HLFC, panel de titanio, control del flujo laminar híbrido, láser