Aviones más baratos, ecológicos y seguros gracias a nuevas pruebas estructurales

El proyecto TEST-Inn, financiado con fondos europeos, ideó un enfoque alternativo para llevar a cabo las pruebas estructurales experimentales tradicionales con el fin de medir la rigidez en torsión y flexión del control de flujo laminar híbrido (HLFC, por sus siglas en inglés). Los investigadores sustituyeron los instrumentos convencionales para medir la deformación, como los sensores de contacto o los extensómetros, por soluciones nuevas. El objetivo era desarrollar un sistema de control innovador que, durante las pruebas estructurales, permitiese detectar daños incipientes y localizarlos, así como efectuar una valoración cualitativa y cuantitativa de los casos de deformación por fatiga, como sobrecargas, aparición de defectos e incluso ampliación de los defectos. De este modo, se pudo controlar el proceso de deformación, garantizándose unas pruebas eficientes y de alta calidad que reducen el coste, riesgo y tiempo de desarrollo de los productos. Los socios del proyecto diseñaron un innovador sistema de aplicación y supervisión de cargas para la verificación y validación del HLFC, un elemento integrado en el estabilizador de cola de los aviones comerciales. «Esta tecnología aspira pequeños volúmenes de aire a lo largo de la superficie del avión para reducir la resistencia aerodinámica y, así, disminuir el consumo de combustible en un 30 %», explica el coordinador del proyecto, Javier Zurbitu.

Un nuevo planteamiento

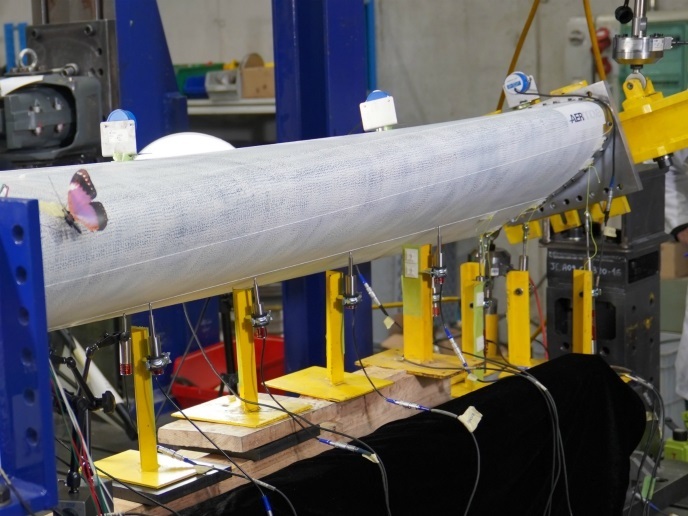

El equipo utilizó una instalación de pruebas, dotada de un avanzado sistema de aplicación de cargas e innovadores métodos de supervisión, para demostrar la rigidez en torsión y flexión de las configuraciones de los bordes de ataque de HLFC. Para ello, se combinaron sensores de supervisión del estado estructural para la valoración cualitativa y cuantitativa de la deformación por fatiga durante las pruebas estructurales. Entre los novedosos métodos de supervisión, se utilizó la tecnología de aleación con memoria de forma (AMF) de la morfología, que aprovecha las excepcionales propiedades de los metales de AMF para controlar la deformación, en lugar de otros sistemas clásicos de aplicación de cargas. La tecnología de emisiones acústicas (EA) fue la primera en detectar los daños y su ubicación durante las pruebas. La correlación de imágenes digitales, una técnica óptica sin contacto en 3D que mide el contorno y la deformación, permitió comprobar la carga de tensión, torsión, flexión y combinada, tanto para aplicaciones estáticas como dinámicas. La tecnología de detección distribuida, basada en la dispersión de Rayleigh de fibras ópticas (FORS, por sus siglas en inglés) permitió llevar a cabo numerosas mediciones de fatiga con una resolución espacial milimétrica en las fibras ópticas. De este modo, se pudieron validar modelos estructurales en un amplio abanico de condiciones de carga, en particular en zonas con alta concentración de fatiga. «La FORS resulta útil para mediciones continuas de fatiga en zonas internas o que no se pueden valorar fácilmente con otros métodos», explica Zurbitu.

Un gran ahorro

Por otra parte, la tecnología de escáner láser permitió a los socios del proyecto obtener rápidamente el modelo digital en 3D de un componente con una medición por láser sin contacto. Las EA son un fenómeno de radiación de ondas acústicas que se produce cuando un material sufre daños irreversibles en su estructura interna. Al controlar las ondas de EA con sensores situados en la superficie de una estructura, se pueden detectar, localizar e identificar daños incipientes. Zurbitu comenta lo siguiente: «Esta técnica puede servir para identificar los puntos débiles de una estructura y detectar daños mucho antes que con las tecnologías convencionales». TEST-Inn así garantiza una comprobación eficiente y de alta calidad de los demostradores integrados, así como una mejora de la detección y cuantificación de fatiga localizada, mediante estas tecnologías emergentes. «Contribuirán a reducir el coste, riesgo y tiempo de desarrollo (coste no recurrente) de los productos. Las novedosas tecnologías y la configuración de pruebas propuesta disminuirán en un 33 % el número de pruebas necesarias para el desarrollo de nuevos productos y en un 25 % los costes recurrentes», concluye Zurbitu.

Palabras clave

TEST-Inn, control de flujo laminar híbrido, instalación de pruebas, aleaciones con memoria de forma, AMF, dispersión de Rayleigh de fibras ópticas, emisiones acústicas, escáner láser, control de carga