Des nouvelles du projet CerAMfacturing: de nouvelles technologies réellement innovantes de fabrication additive de céramique se rapprochent de la commercialisation

La grande promesse de la fabrication additive (FA) de céramique consiste à offrir des géométries auparavant impossibles, mais totalement précises, pour plusieurs composants, permettant ainsi la fabrication efficace et facile d’un éventail de composants, allant des bijoux personnalisés aux instruments chirurgicaux. Le projet CerAMfacturing (Development of ceramic and multi material components by additive manufacturing methods for personalized medical products) prépare le terrain pour présenter les nombreuses possibilités des techniques de FA, mais l’ambition a toujours été de passer à une commercialisation plus vaste.

Collaboration continue avec de nouveaux et anciens partenaires

«Lorsque nous avons parlé pour la première fois, nous avions déposé deux demandes de brevet», explique M. Moritz. «Aujourd’hui, les droits de propriété intellectuelle n’ont pas encore été accordés, mais nous croisons les doigts pour que cela arrive bientôt. Toutefois, dans le cas des trois méthodes sur lesquelles le projet CerAMfacturing s’est concentré, nous avons atteint d’importants jalons qui ont abouti à des dispositifs commercialisables», ajoute-t-il. D’autres efforts continus pour peaufiner les dispositifs de CerAMfacturing ont eu lieu dans le cadre de projets de développement financés à l’échelle nationale et par le biais de collaborations industrielles directes avec d’autres partenaires européens qui ne faisaient pas partie auparavant du consortium financé par l’UE.

Souligner d’autres évolutions positives

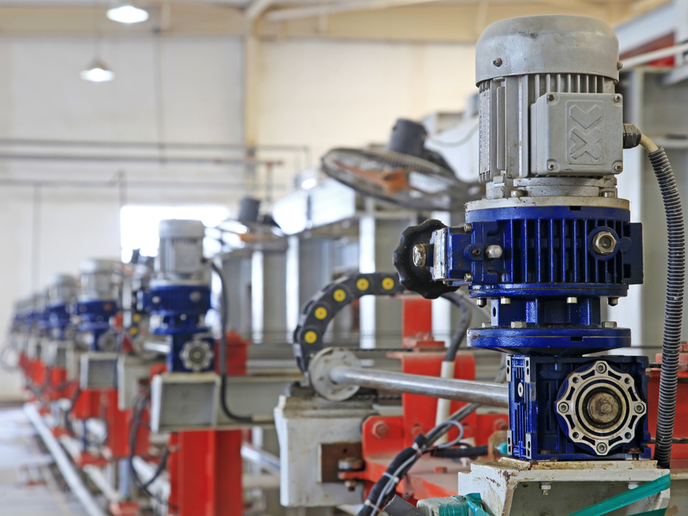

Si nous observons des exemples de réussite individuels, nous constatons que le partenaire néerlandais du consortium de CerAMfacturing, Admatec, qui a mis au point le dispositif DLP (pour «Digital Light Processing»), a développé depuis une mise à jour du logiciel qui permet à son dispositif de s’occuper de plusieurs parties avec des ensembles de paramètres uniques lors d’une seule tâche d’impression, ce qui permet la présence de plusieurs paramètres différents dans la même couche et économise du temps, augmentant ainsi l’efficacité. Parallèlement, HAGE, le partenaire autrichien du consortium, a achevé une tête d’impression pour le processus de dépôt de fil fondu (FFF pour «fused filament fabrication») CerAM de son dispositif avec un approvisionnement innovant en fils par courroie, permettant ainsi l’utilisation de fils fragiles remplis de particules dans la FA de céramique ou de composants métalliques. La troisième machine du projet CerAMfacturing, qui portait sur l’impression 3D thermoplastique, a été développée par Fraunhofer IKTS, l’organisation de M. Moritz. Elle a également été améliorée pour obtenir une précision plus élevée dans le positionnement et la répétabilité de la goutte. «Jusqu’à trois matériaux différents peuvent être appliqués dans un seul processus de construction», explique M. Moritz. «Et effectivement, nous prévoyons de commercialiser cette machine et de la présenter au public, si le coronavirus le permet, en automne 2020.» Les neuf participants de CerAMfacturing ont pu accroître leur expérience dans leur propre spécialité de la FA. «Ainsi, les développeurs de machines au sein du consortium ont pu améliorer leurs dispositifs en appliquant des connaissances spécifiques recueillies dans le cadre du projet et, plus important encore, les mener à bien», conclut M. Moritz. «CerAMfacturing s’est réellement avéré un grand tremplin pour faire avancer plus avant cette technologie innovante.»

Mots‑clés

CerAMfacturing