Uscire dagli schemi nella produzione delle parti metalliche leggere

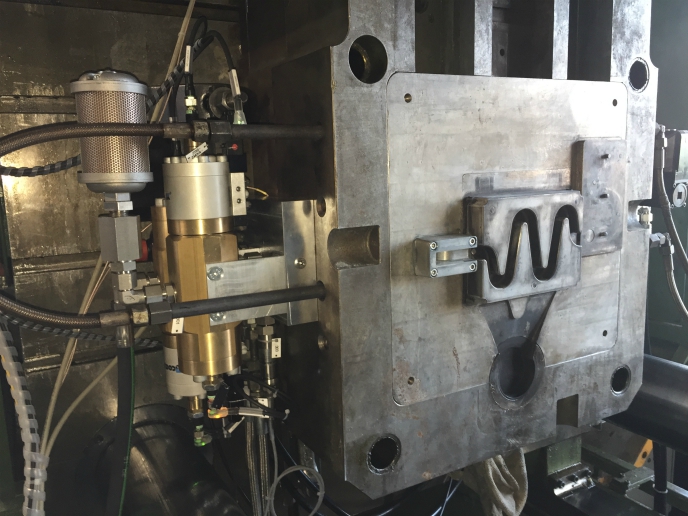

I concetti della progettazione leggera rappresentano la base dell’imminente rivoluzione dei veicoli elettrici. Far entrare a forza dei metalli fusi in uno stampo a velocità e pressione elevate (pressofusione), fornisce ai produttori la flessibilità necessaria per creare componenti complessi che, oltre a essere leggeri, sono anche forti e resistenti. Il considerevole aumento nell’utilizzo di colate di metalli leggeri, quali ad esempio alluminio o magnesio, presenta un’opportunità di crescita per le industrie rilevanti. Il progetto MAGIT, finanziato dall’UE, ha fornito la soluzione necessaria per questo cambiamento strutturale. I ricercatori hanno messo in campo un’alternativa versatile alle più tradizionali tecniche di stampaggio per iniezione chiamata stampaggio per iniezione assistito da gas. «La domanda in costante crescita relativa a pressofusione di materiali leggeri, tempi di ciclo più brevi e costi di produzione più bassi, rende la tecnologia a iniezione assistita da gas un procedimento speciale con un potenziale enorme», osserva Marcel Op de Laak, direttore generale di TiK-Technologie in Kunststoff GmbH. L’iniezione di gas lascia il segno sui metalli Utilizzando aria ad alta pressione per rimuovere e spingere il materiale nelle cavità dello stampo, l’iniezione di gas è un metodo innovativo che era in origine usato nella lavorazione della plastica per produrre parti con sezioni cave. Una volta dimostrato il suo successo in un settore, i partner del progetto hanno sfruttato al meglio il potenziale di questo processo nella pressofusione. «La nostra nuova tecnologia con iniezione di gas, chiamata MAGIT, consente la fabbricazione di parti colate ad alta pressione con una sezione cava all’interno senza la necessità di inserire alcun nucleo interno», osserva Op de Laak. Questa tecnologia rende possibile l’iniezione di gas in una parte di alluminio o di magnesio spingendo fuori la miscela ancora fusa in una cavità di traboccamento. Ma soprattutto, la fabbricazione di parti complesse cave non richiede processi aggiuntivi a monte e a valle, un’opzione che non viene offerta nello stampaggio per iniezione convenzionale in cui si usano nuclei a perdere. Per di più, la tecnologia non causa segni di ritiro e spazi vuoti o alcuna distorsione dimensionale, consentendo così nuovi livelli di libertà nella progettazione di componenti cavi con pareti spesse. Progettazione migliorata Questa innovativa progettazione del sistema con iniezione di gas è formata da quattro componenti principali e sembra essere sulla strada giusta per fornire prestazioni superiori e una compressione elevata. Questo processo ripetibile e riproducibile è adatto per applicazioni industriali. In particolare, l’elemento centrale del sistema, ovvero il compressore, contiene tutti i sistemi rilevanti per controllo, pressione idraulica e del gas. L’accumulatore accanto allo stampo abbrevia i percorsi fino al modulo di colata, mentre quest’ultimo si occupa di fornitura del gas, idraulica e canale di raffreddamento. Tutti questi moduli possono essere montati su una convenzionale macchina per la pressofusione senza bisogno di alcuna modifica, all’infuori di un’interfaccia per alcuni segnali macchina. Per di più, un modulo di iniezione porta il gas direttamente all’iniettore. L’iniezione del gas è innescata da un segnale fornito da due sensori frontali di contatto in metallo posti nella zona di ingresso della matrice. Ulteriori sensori di stampaggio sono usati per monitorare e valutare il processo di iniezione. Tramite un tablet, l’operatore può controllare e monitorare l’effettivo processo di iniezione in tempo reale. La pressofusione è un processo efficiente ed economico, che offre un’ampia gamma di parti costitutive che sono robuste, leggere e hanno una lunga vita utile per l’industria automobilistica e anche per altre applicazioni. «Il sistema MAGIT può essere usato in tutti i tipi di parti in alluminio e magnesio che possiedono delle sezioni spesse e ne può ridurre il peso. La sezione cava potrebbe essere anche usata come un canale per i materiali», conclude Op de Laak.

Parole chiave

MAGIT, pressofusione, magnesio, alluminio, colata ad alta pressione, stampaggio, iniezione assistita da gas, metallo leggero, veicolo elettrico