La tomodensitométrie par rayons X permet de contrôler la qualité des pièces manufacturées de pointe

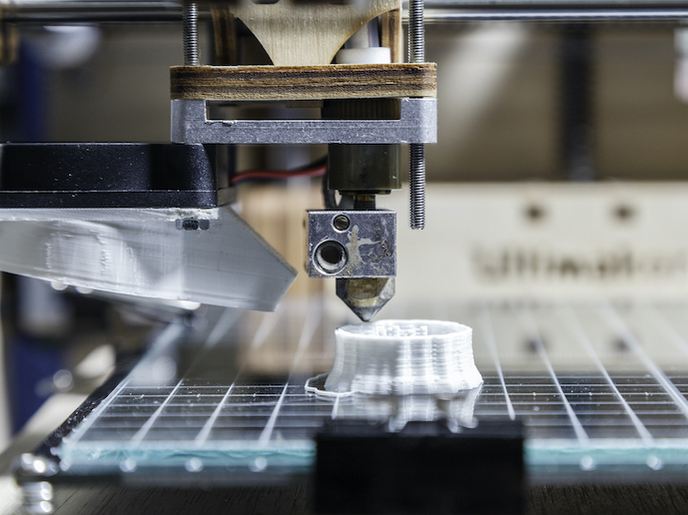

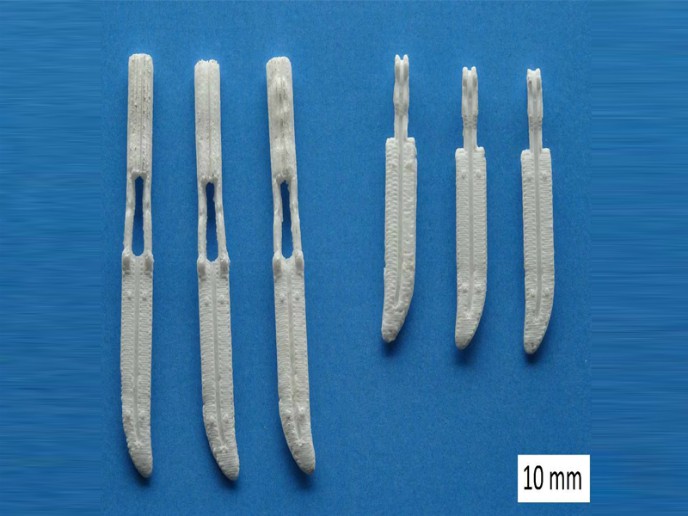

Les technologies de fabrication les plus avancées ont pour conséquence de rendre inaccessibles certaines structures internes, ce qui implique un contrôle qualité nécessairement destructif. Cela pose clairement un problème pour les produits à forte valeur ajoutée, dont les clients attendent néanmoins une fiabilité et une qualité certifiées. La tomodensitométrie est considérée comme une solution à ce problème, car elle rend visible les structures internes et autorise également la métrologie dimensionnelle et l'analyse des défauts des matériaux. Cette technologie présente néanmoins des limites. Bénéficiant d'un financement de l'UE, le projet INTERAQCT a créé un environnement de recherche, en exploitant un large éventail de compétences pour améliorer l'utilisation de la tomodensitométrie industrielle par rayons X. Entre autres réalisations, les 15 chercheurs du projet ont amélioré les procédures de vérification pour les essais d'homologation des nouveaux équipements de tomodensitométrie, amélioré une méthode destinée à déterminer les mauvais alignements dans les systèmes de tomodensitométrie (incluant une compensation logicielle pour réduire les erreurs de mesure) et exploité la puissance de la tomodensitométrie pour minimiser la formation de porosités dans les pièces fabriquées par impression 3D. Vers des tests non destructifs Grâce à des techniques de fabrication innovantes, il est désormais possible de produire des composants à forte valeur ajoutée de façon personnalisée (par exemple pour les implants), légers (par exemple pour l'industrie aérospatiale), à un coût moins élevé et avec une plus grande efficacité. Cependant, le professeur Wim Dewulf, coordinateur du projet INTERAQCT, prenant l'exemple de l'impression 3D, souligne que «les pièces présentent souvent des structures internes complexes pour combiner une grande résistance, une forte rigidité et un faible poids. Comme elles ne sont pas accessibles aux outils traditionnels d'inspection de la qualité, on ne peut les contrôler qu'en les ouvrant de façon destructive, après quoi il est nécessaire de fabriquer la pièce à nouveau, en espérant une qualité similaire.» La tomodensitométrie réalise des images radiographiques d'un objet à partir de plusieurs perspectives, puis les combine pour construire un modèle tridimensionnel de l'objet. Grâce à l'utilisation des rayons X, les fabricants peuvent également reconstruire l'intérieur de l'objet. En plaçant les choses dans leur contexte, le professeur Dewulf explique avec enthousiasme que «la tomodensitométrie par rayons X ouvre des possibilités sans précédent de contrôle qualité non destructif. Il est ainsi possible de mesurer les dimensions de structures internes complexes, de vérifier si les fibres à l'intérieur d'un composant sont correctement alignées et de détecter les défauts des matériaux, comme les fissures et les pores. Et il est possible de faire tout cela en même temps.» Il a fallu une équipe fortement interdisciplinaire pour améliorer l'utilisation de la tomodensitométrie, que ce soit en matière d'efficacité des équipements et logiciels de tomodensitométrie, de tests non destructifs, de métrologie dimensionnelle, de fabrication additive, de microfabrication et de fabrication composite. Les chercheurs sélectionnés représentaient un large éventail d'expertises comprenant la physique, la métrologie dimensionnelle, les sciences des matériaux, l'ingénierie de précision, et l'ingénierie de la fabrication, à cheval sur l'industrie européenne, les universités et les instituts nationaux de métrologie. Soutenir la force motrice de l'économie européenne Au cours des dernières années, on a constaté une renaissance industrielle de l'Europe, dans le contexte d'une externalisation croissante de la production de masse vers des économies où les salaires sont bas. Les efforts pour préserver et améliorer cette compétitivité bénéficieront d'un changement d'orientation: plutôt que de privilégier les coûts, on favorisera la production de produits personnalisés et de haute qualité correspondant à la demande. Si les technologies de fabrication sont essentielles pour atteindre cet objectif, l'acceptation généralisée de ces produits dépend de la disponibilité de techniques capables de certifier leur qualité. Comme le souligne le professeur Dewulf, «cela reste un problème essentiel, car la qualité dépend des structures internes et de caractéristiques ne pouvant pas être inspectées par les moyens conventionnels. En utilisant la tomodensitométrie par rayons X pour améliorer l'inspection de la qualité, INERAQCT a facilité l'acceptation de ces nouvelles méthodes de fabrication par l'industrie.» Malgré les améliorations des numérisations par tomodensitométrie, celles-ci sont encore largement réalisées hors ligne, ce qui exige l'intervention d'un expert lors de l'analyse d'une nouvelle géométrie. L'équipe d'INERAQCT s'efforce maintenant de faire progresser le niveau de préparation de la tomodensitométrie industrielle en la rendant rapide, autonome, robuste et totalement intégrée. Comme le conclut le professeur Dewulf, «notre vision est d'intégrer la tomodensitométrie dans un environnement de fabrication, afin qu'elle permette un contrôle qualité complet de toutes les pièces réalisées, et d'utiliser toutes les données numériques de tomodensitométrie pour adapter et améliorer automatiquement le processus de production.»

Mots‑clés

INTERAQCT, tomodensitométrie, rayons X, pièces manufacturées, impression 3D, composite, pièces multimatériaux, contrôle de qualité, non destructif, métrologie dimensionnelle, analyse des défauts de matériaux