Fabbricare compositi ricurvi con il metodo PUL-AERO

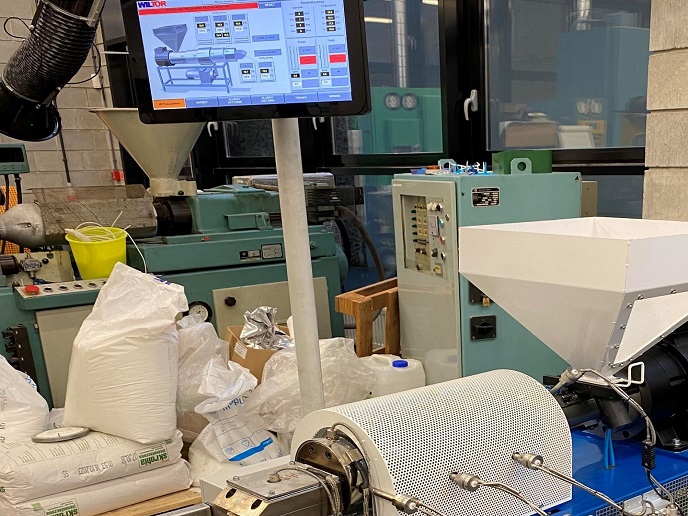

I materiali polimerici compositi rinforzati con fibre di carbonio sono adesso un importante elemento strutturale degli aeroplani, quindi il fatto di essere in grado di produrre compositi più leggeri, a un costo minore e con una qualità più elevata sarebbe un grande vantaggio per l’industria aerospaziale. Il consorzio PUL-AERO (High quality curved aerospace composites using pultrusion manufacturing), finanziato dall’UE, ha lavorato per ottenere questo risultato con un nuovo procedimento avanzato di produzione mediante pultrusione per fabbricare i tipi di compositi ricurvi di cui l’aeronautica ha bisogno. La pultrusione è un processo continuo di formatura per mezzo del quale le fibre di rinforzo vengono impregnate con una resina polimerica liquida e poi con cura formate e tirate attraverso uno stampo al fine di formare una parte. “Normalmente la pultrusione è considerata come una “stregoneria, ma abbiamo lavorato nel corso degli ultimi 10 anni per portare molta più scienza nel procedimento di fabbricazione,” afferma il coordinatore di PUL-AERO, John Hartley della Exel Composites, nel Regno Unito. “Il progetto PUL-AERO sta sviluppando una tecnologia supplementare per soddisfare i rigidi requisiti di qualità per il settore aerospaziale, oltre che per essere in grado di fabbricare non solo parti diritte ma anche sezioni ricurve.” Il progetto PUL-AERO, che è composto da partner industriali nel Regno Unito, Grecia, Israele e Francia oltre che dalla Cranfield University, nel Regno Unito, ha progettato un’avanzata linea di produzione mediante pultrusione. Utilizzando i procedimenti di pultrusione può risultare difficile fabbricare delle parti ricurve, in particolare con resine epossidiche di grado aerospaziale, che richiedono un attento controllo della temperatura e una lenta solidificazione. Il progetto ha lavorato sulla modellazione del procedimento e ha prodotto una piattaforma di simulazione commerciale. Un aspetto importante è stata la modellazione della deformazione che avviene nel procedimento di pultrusione che è fondamentale per la progettazione di parti ricurve. La nuova progettazione della linea di pultrusione integra anche nuove attrezzature per l’iniezione della resina che lavorano con una bassa velocità di flusso e includono sistemi di sensori per monitorare flusso della resina e pressione. Un importante progresso è rappresentato da un sistema online per il controllo di qualità in tempo reale per effettuare test non distruttivi (NDT) dei compositi una volta formati. In precedenza, tutta la produzione di profili veniva testata in modo NDT dal cliente, e questo era molto dispendioso sia in termini di tempo che di costi. L’idea principale era quella di essere in grado di testare in modo NDT online mentre produciamo il profilo. Questo porta a una situazione vantaggiosa per tutti,” spiega Hartley. Effettuare i test in questo modo presenta l’evidente vantaggio che qualsiasi problema può essere corretto e risolto immediatamente, “Non dobbiamo spedire il profilo dall’altra parte del mondo per testarlo e scoprire poi che non supera i controlli,” afferma Hartley. “Un risparmio in termini di costi deriva dall’essere in grado di stabilire immediatamente se vi è un problema con la produzione.” Il procedimento è stato testato e verificato dai partner del progetto, sia produttori che utenti finali. Gli attuali metodi di fabbricazione stanno limitando l’utilizzo di compositi polimerici ricurvi rinforzati con fibre di carbonio, a causa di una mancanza di automazione, di costi molto elevati dei beni strumentali e della necessità di lavoratori altamente qualificati. Il nuovo procedimento di produzione proposto li dovrebbe aiutare a diventare finalmente efficienti in termini di costi con standard di qualità aerospaziali. Al momento la principale azienda che si occupa di compositi, Exel Composites, sta costruendo un nuovo complesso dedicato al settore aerospaziale che comprenderà una nuova macchina per la pultrusione, incluse le attrezzature e la tecnologia sviluppate nel progetto PUL-AERO. La piena produzione inizierà a metà del 2017.

Parole chiave

PUL-AERO, compositi polimerici rinforzati con fibre di carbonio, compositi aerospaziali, pultrusione, formatura, compositi ricurvi, controlli non distruttivi automatici