Familie der modernen technisch entwickelten Komponenten begrüßt neues Mitglied

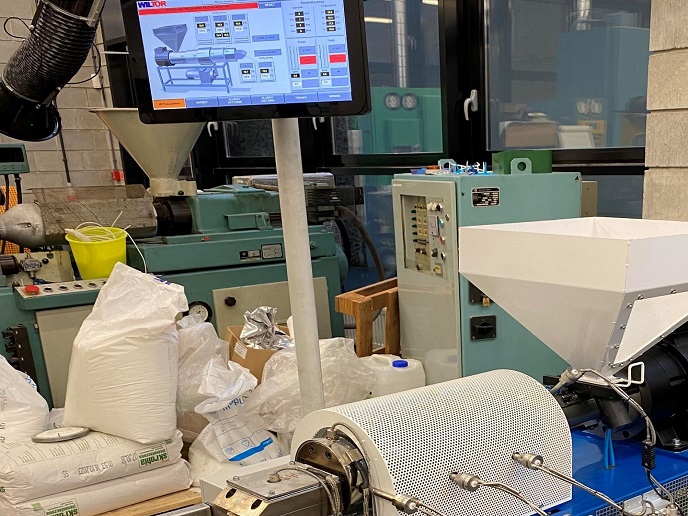

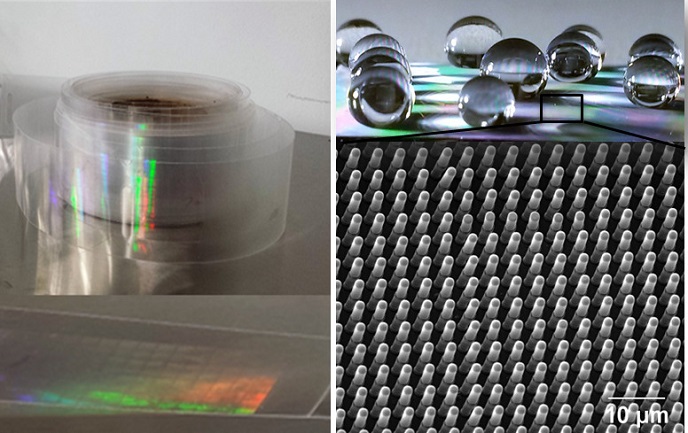

Industriezweige wie der Fahrzeugsektor und die Luft- und Raumfahrt stehen vor der Herausforderung, die Produktionsleistung steigern und gleichzeitig strenge Umweltziele erreichen zu müssen. Mit Hilfe traditioneller Verfahren die stetig fortschreitenden technische Anforderungen erfüllen zu wollen, ist nicht nur mit unerschwinglichen Kosten verbunden, sondern erzeugt außerdem unerwünschte Nebenprodukte und giftige Abfälle, so dass innovative Lösungen erforderlich sind. Das HIPPOCAMP-Projekt (High-power Impulse Plasma Process Operations for the Creation of Advanced Metallic Parts) entwickelte nun einen kostengünstigen, robusten und zugleich umweltfreundlichen Fertigungsprozess mit hoher Ausbeute. Man erreichte das durch die Herstellung von Nanokompositen für aus technisch entwickelten metallischem Material gefertigte Produkte, insbesondere Bauteile für Anwendungen im Fahrzeug-, Luft- und Raumfahrt-, Fertigungs- und Windkraftanlagsektor. Neue Klasse von Nanokompositen von „hoher dynamischer Steifigkeit“ im Werden Eines der größten Probleme der konventionellen Fertigung sind die bei Werkzeugmaschinen, Turbinenschaufeln und anderen Industriekomponenten von Natur aus vorhandenen Schwingungen, die zu vermehrter Wartung, gesenkter Zuverlässigkeit, verkürzter Lebensdauer und damit im Endeffekt höheren Kosten für den Hersteller und die Verbraucher führen können. Eine der zentralen Innovationen des HIPPOCAMP-Projekts war die Schaffung eines Nanokompositmaterials auf Kohlenstoffbasis, bei dem hohe Steifigkeit mit starken Dämpfungseigenschaften kombiniert ist, was das Team als charakteristische „hohe dynamische Steifigkeit“ bezeichnet. Professor Krisztian Kordas, ein Mitglied des Projektteams, erläuterte die innovativen Aspekte der Arbeit: „Letztlich besteht das Problem darin, dass nur wenige Materialien zur Verfügung stehen, die beide Bedingungen erfüllen, d. h. einen hohen Verlustfaktor und hohe statische Steifigkeit aufweisen. Metallische Werkstoffe sind steif, aber dämpfen keine Schwingungen. Polymere verhalten sich genau umgekehrt. Mit unserem Ansatz erschaffen wir Materialien, die aus relativ harten und steifen Komponenten bestehen und gleichzeitig eine technisch entwickelte mehrschichtige Mikrostruktur aufweisen, welche die Streuung von mechanischen Wellen fördert und so die Dämpfung verstärkt.“ HIPPOCAMP konnte somit über die Kombination neuartiger Ansätze einen skalierbaren industriellen Prozess entwickeln. Zunächst einmal wurde eine neue Additivtechnologie angewandt. Bei diesem plasmagestützten chemischen Gasphasenabscheidungsverfahren (Plasma-Enhanced Chemical Vapor Deposition, PECVD) setzt man Acetylen, Sauerstoff, Stickstoff und Argon ein. So konnte man dicke Materialschichten bei einer hohen Abscheidungsrate ohne den Einsatz giftiger Gase erzeugen, was eine nur minimale Umweltbelastung zur Folge hatte. Zweitens wurde eine HiPIMS-Technologie (Hochleistungsimpulsmagnetronsputtern, High-Power Impulse Magnetron Sputtering) bei niedriger Temperatur (100 Grad) zur Erzeugung eines Metall-Gas-Plasmas und eines Flusses aus ionisiertem Material aus einer Festmetallquelle eingesetzt. Durch Steuern der gepulsten Metallplasmaentladung und der Strömungsintensität war HIPPOCAMP in der Lage, das gewünschte nanostrukturierte Komposit herzustellen. Das Material wurde dann mit dem Resultat in den Fertigungsprozess eingebettet, dass zwar keine wirksame Schwingungsdämpfung erfolgte, aber auch ohne wesentliche Änderung der Größe oder Masse der Komponenten ein verbessertes Leistungsverhalten zu verzeichnen war. Grenzen des produktionstechnisch Machbaren mit verbesserten Metallkomponenten verschieben HIPPOCAMP gelang die Synthese einer neue Klasse von Nanokompositen mit der Bezeichnung HiDS-Materialien, die durch die Eigenschaft der hohen dynamischen Steifigkeit in einem breiten Temperaturbereich gekennzeichnet sind. Mittels Einbettung dieser Komposite in Metallteile können Industriekomponenten (HiDS-Komponenten) mit hohem Steifigkeits-Gewichts-Verhältnis in Kombination mit Schwingungsdämpfungseigenschaften und hoher thermischer Stabilität geschaffen werden. Mit Blick auf zukünftige Anwendungen versichert Professor Kordas: „Die mechanische Dämpfung kann die Produktivität vieler industrieller Prozesse erhöhen, bei denen die Schwingungsdämpfung ein bedeutender limitierender Leistungsfaktor ist. Beispielsweise bei mechanischen Werkzeugen zum Bohren, Fräsen und Drehen, bei denen die Geschwindigkeit, mit der ein Werkstück gefertigt werden kann, durch mechanische Schwingungen und Resonanz begrenzt wird. Daher bieten sich hier merkliche ökonomische Vorteile.“ Eine Anzahl von HIPPOCAMP-Innovationen sind bereits auf dem Weg zur Marktreife. Ionautics kommerzialisiert einen neuen Plasmagenerator und eine neue Bias-Stromversorgung, die vom Projekt entwickelt wurden, während Lantier ein neues Kreppschaberüberwachungssystem vermarktet, das die Zellstoff- und Papierindustrie im Visier hat.

Schlüsselbegriffe

HIPPOCAMP, Schwingungsdämpfung, Fahrzeugindustrie, Luft- und Raumfahrtindustrie, Fertigung, Nanokomposite, Nanomaterialien, Additivtechnologie, technisch entwickeltes metallisches Material, metallische Komponenten