La fusion laser sélective pour des alliages d'aluminium

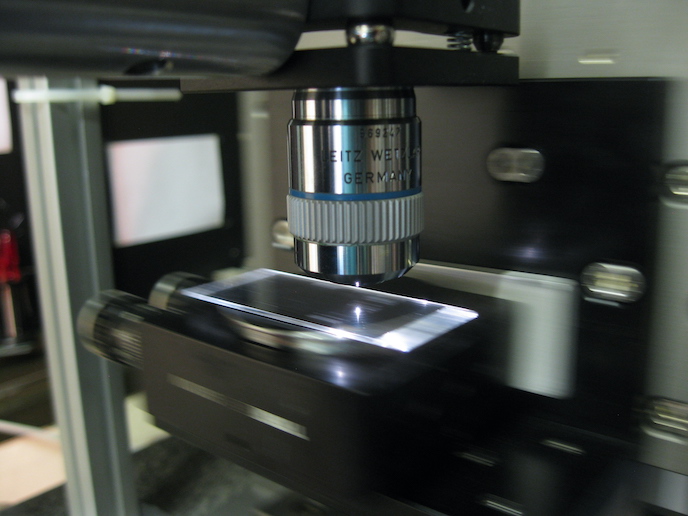

Il permet de fabriquer des pièces complexes et pourrait apporter de notables économies en termes de matériaux, d'énergie et de délais. Aujourd'hui, il est utilisé couramment dans les alliages techniques de titane, les aciers inoxydables et les alliages à base de nickel. Le projet HI-STA-PART (High strength aluminium alloy parts by selective laser melting), financé par l'UE, voulait démontrer que ce processus convenait pour fabriquer de pièces en alliages d'aluminium, de qualité aérospatiale. La fusion laser sélective des alliages d'aluminium n'est pas aussi simple que pour d'autres matériaux, à cause d'un ensemble de propriétés physiques. L'aluminium absorbe faiblement les infrarouges et sa conductivité thermique est élevée, ce qui aboutit à des pièces relativement poreuses. Pour surmonter ce problème en éliminant les défauts, les ingénieurs utilisent des lasers puissants et plusieurs passes par couche. L'équipe du projet HI-STA-PART s'est intéressée au nouvel alliage Scalmalloy®, caractérisé par une résistance élevée et de bonnes caractéristiques de soudage. Cet alliage d'aluminium de deuxième génération, contenant du magnésium et du scandium, a été mis au point hors du projet pour fabriquer des pièces d'avion. Les chercheurs ont analysé la répartition de la taille des particules de poudre du Scalmalloy® et constaté qu'elle convenait aux exigences de la fusion sélective par laser. De plus, sa densité après tassement est d'environ 51 à 52 %, très similaire à celle des autres poudres déjà utilisées. Les chercheurs ont également testé l'écoulement de la poudre dans divers systèmes de fusion sélective par laser. Les tests ont confirmé qu'elle peut être traitée de cette manière, aussi les chercheurs l'ont utilisée pour produire des pièces de démonstration. Il s'agissait par exemple du système de verrouillage d'un mécanisme d'ouverture de porte, et d'une ferrure de coin. Après avoir fabriqué les pièces de démonstration, les chercheurs ont étudié les éventuels écarts par rapport au modèle de CAO, constatant qu'ils ne dépassaient pas ± 0,250 mm. Ce résultat a montré qu'une étape finale d'usinage est nécessaire pour optimiser les performances des pièces. Les échantillons produits durant HI-STA-PART ont aussi subi des tests de fatigue et de dureté. En dépit d'une corrosion localisée en surface et d'une résistance inférieure à d'autres alliages d'aluminium, le Scalmalloy® s'est avéré convenir aux pièces d'avion. Un point important est que la fusion par laser du Scalmalloy® réduirait le gaspillage de matériau par rapport aux processus classiques de fraisage, tournage et abrasion. La solution du projet HI-STA-PART est moins encombrante et présente de nombreux avantages du fait de son processus de fabrication directe, qui peut aider l'industrie aéronautique européenne à conserver son avantage concurrentiel.

Mots‑clés

Fusion laser sélective, alliages d'aluminium, HI-STA-PART, Scalmalloy, pièces d'avion