Ein adaptives System für Reparatur und Fertigung

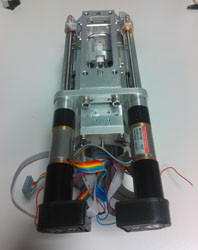

Der häufig unterschätzte Prozess des Laserauftragschweißens hat beschädigte Teile vor dem Schrottplatz bewahrt und neue Komponenten verstärkt. Ein Laserstrahl schmilzt das Material auf der Werkstückoberfläche und die Pulverdüse bewegt sich über die Werkstückoberfläche, um einzelne Titel oder ganze Schichten abzuscheiden. Eine mangelnde Kontrolle dieses Verfahrens kann zu hohen Temperaturen führen die das plattierte Stück beschädigen würden. Derzeit erfordert die Verarbeitung einer Mantelbahn mit komplexer Geometrie die Programmierung von mehreren Wegen. Das Projekt ALAS (Adaptive laser cladding system with variable spot sizes) entwickelte eine neue vollautomatische benutzerfreundliche adaptive Lösung, die die Spurbreite anpasst. Der ALAS-Prototyp enthält einen modularen Beschichtungskopf mit einem Zoom-Modul, das auf verschiedene Teile wie etwa Faserverbinder, Kollimatoren und Strahlteiler angepasst werden kann. Dank der Spurbreitenänderung kann der Kopf sich ohne menschliche Intervention an komplexe Geometrien anpassen. Ein Echtzeit-Überwachungssystems auf Basis eines koaxialen Machine-Vision-Systems kontrolliert den Wärmestau in dem zu bearbeitenden Teil. Ein geschlossenes Regelsystem modifiziert die Leistung des Laserstrahls entsprechend der Breite des Schmelzbads, die mit einer Kamera mit CMOS-Bildsensoren (Complementary Metal-Oxide Semiconductor) gemessen wird. Ein weiteres wichtiges Element des ALAS-Konzepts ist ein High-Level-Steuerungssystem (HLCS), das die Einstellung wichtiger Parameter im optischen System und im Controller ermöglicht. Dies sind die Spurbreite an jeder Position des Werkzeugweges, die Laserprozessgeschwindigkeit, die Positionierung des optischen Systems und die an den verschiedenen Positionen erforderliche Laserleistung. Das HLCS erweitert die Laserstrahlabmessungen an jedem Punkt einer Werkzeugbahn und sendet die Zeitbasis-Tabelle zum feldprogrammierbaren Gate-Array-Controller. ALAS soll zu bedeutenden Fortschritten in verschiedenen Bereichen der Materialbearbeitung führen, insbesondere bei der Reparatur von komplexen Geometrien und der Wiederherstellung oder Herstellung von komplexen 3D-Strukturen. Die Reparatur von Metallkomponenten für Energieerzeugung, Industrieausrüstung, Verkehr, Petrochemie und Raumfahrt sind nur einige der möglichen Anwendungen, die von dem neu entwickelten Laserbeschichtungssystem profitieren. Weitere Informationen bietet das Projekt-Video.

Schlüsselbegriffe

Adaptives System, Reparatur, Fertigung, Laserauftragschweißen, Punktgrößen, FPGA