Tańsza produkcja kompozytów lotniczych

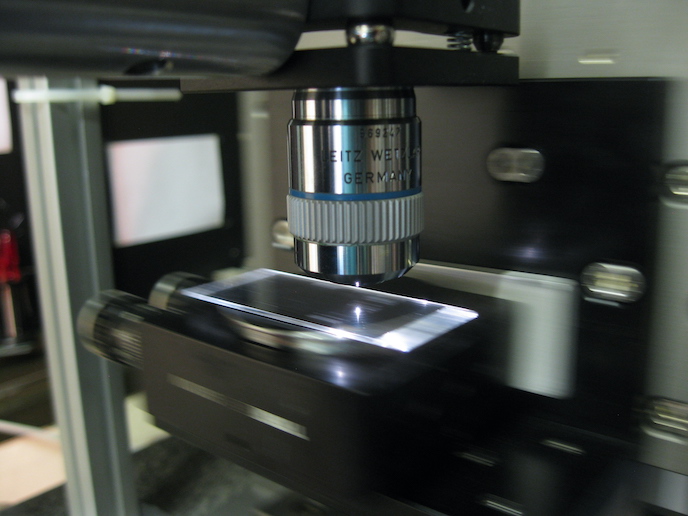

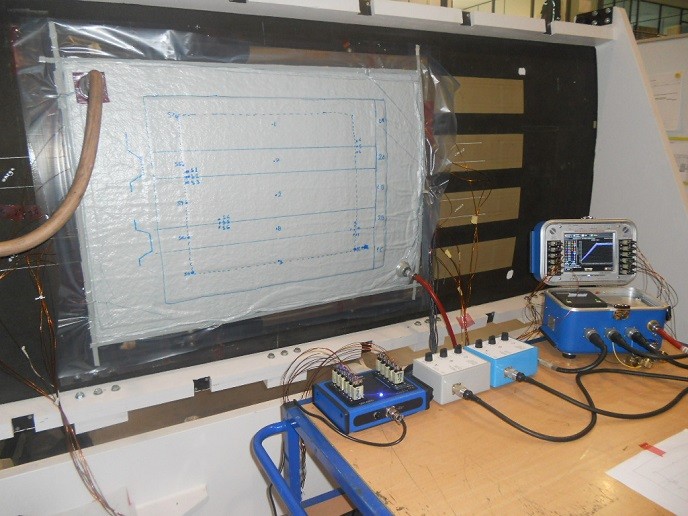

Plastiki wzmacniane włóknami węglowymi są coraz szerzej stosowane przy produkcji struktur lotniczych. Materiały te mają wysoki stosunek wytrzymałości do masy, który przekłada się na doskonałe parametry mechaniczne przy jednoczesnym zmniejszeniu zużycia paliwa i poziomu emisji. Struktury z plastików wzmacnianych włóknami węglowymi stosowane obecnie w samolotach dalekiego zasięgu są uzyskiwane głównie z użyciem kosztownych i skomplikowanych procesów produkcyjnych. Finansowany ze środków UE projekt IMAC-PRO ("Industrialization of manufacturing technologies for composite profiles for aerospace applications") opracował opłacalne łańcuchy produkcji usztywnień z plastików wzmacnianych włóknami węglowymi. Skoncentrowano się na dwóch rodzajach struktur lotniczych: podłużnicach kadłuba (wzdłużnych elementach usztywniających) oraz ramach i dźwigarach. Opracowano trzy różne technologie wstępnego formowania podłużnic. Aby uzyskać arkusze włókien bez zagnieceń, zastosowano nieciągły proces prasowania na gorąco. Naukowcy opracowali też proces wstępnego formowania arkuszy włókien pozwalający uzyskać zintegrowaną taśmę wstępnie formowaną wykonaną z pojedynczych arkuszy wyciętych z taśm jednokierunkowych włókien szklanych w celu formowania w podłużnice teowe. Stworzono też formę wstępną dla podłużnic zakrzywionych złożoną z podłużnic wykonanych z plecionych rękawów rurowych. Do utwardzania podłużnic zbadano technologie pultruzyjne i infuzyjne. Choć technologia prasowania na gorąco jest już dojrzała, wstępne formowanie arkuszy włókien ma większy potencjał produkcji masowej ze względu na wyższe prędkości produkcji. Dla potrzeb opracowania technologii formowania wstępnego do produkcji ram i dźwigarów wybrano dwa ciężkie profile: ramę typu JF i dźwigar o przekroju C. Technologia plecenia włókien jednokierunkowych jest preferowaną metodą formowania wstępnego w przypadku produkcji kompozytów na bazie włókien, ponieważ pozwala uniknąć ograniczeń prepregów (włókien wstępnie impregnowanych, w których już występuje matryca usztywniająca). Formy wstępne z plecionych włókien jednokierunkowych wykonuje się z suchych włókien węglowych. Formy wstępne są następnie nasycane żywicą, utwardzane i wykańczane. Wykorzystanie nowatorskich technologii pozwoliło opracować dla każdego profilu nowe narzędzia do utwardzania, umożliwiające stosowanie bardzo krótkiego czasu nasycania przed zamknięciem formy w celu nawilżenia i utwardzenia. Technologia włókien jednokierunkowych okazała się wyjątkowo skuteczną metodą opłacalnego wytwarzania skomplikowanych, zakrzywionych form wstępnych przy minimalizacji odpadów. Ramy, podłużnice i dźwigary podłogowe to ważne lekkie elementy strukturalne o dużej sztywności i wytrzymałości, które w znacznej mierze odpowiadają za utrzymywanie kształtu aerodynamicznego samolotu. Optymalizacja konstrukcji i opłacalne produkowanie takich komponentów metodami opracowanymi przez projekt IMAC-PRO przyczyni się walnie do zwiększenia konkurencyjności europejskiego przemysłu lotniczego.