Technologia produkcji samochodów zapewniająca szybkość i bezpieczeństwo

Producenci samochodów zazwyczaj starają się konstruować pojazdy o jak najmniejszej masie, zachowując przy tym najwyższe standardy bezpieczeństwa. Przez to powstało zapotrzebowanie na materiały i technologie, które zapewniają lepsze osiągi pod względem mechanicznym, jednocześnie umożliwiając redukcję masy. Dobrym przykładem jest popularność elementów wykonanych w technice hot stamping, które są coraz częściej stosowane w nowoczesnych konstrukcjach samochodowych. Elementy te, wykonane poprzez tłoczenie i formowanie blach stalowych w temperaturze ponad 800 °C, charakteryzują się niezwykłą wytrzymałością i niską odkształcalnością, a przy tym dają się łatwo formować. „Hot stamping jest stosowany w pojazdach produkowanych seryjnie”, wyjaśnia Daniele Bassan, koordynator projektu RUSH AI i kierownik projektu w Centrum Badawczym Fiata (CRF) we Włoszech. „Jednym z wyzwań jest jednak to, że faza hartowania – czyli szybkie chłodzenie – zajmuje do 15 sekund na każdą wyprodukowaną część, a dostosowanie właściwości każdej z nich nie zawsze jest możliwe”.

Wydajność innowacyjnych metod produkcji

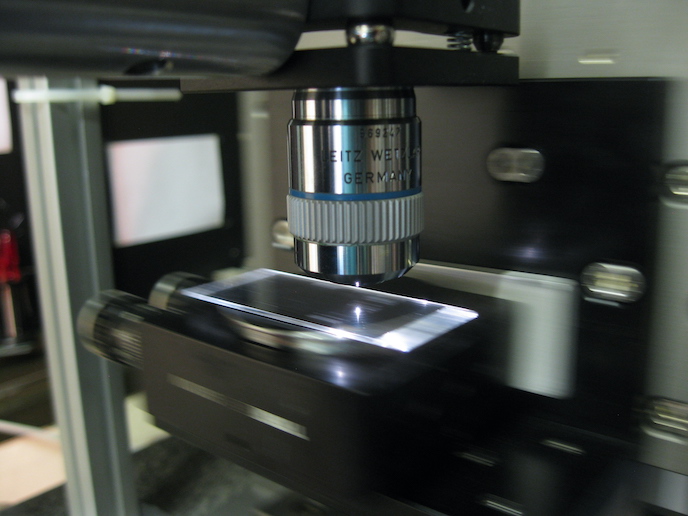

Celem projektu RUSH AI było sprawdzenie, czy czas chłodzenia można znacząco skrócić i czy nowa generacja narzędzi może umożliwić poprawę właściwości mechanicznych masowo produkowanych części. Ultraszybka linia produkcyjna do hot stampingu byłaby nadzorowana pod względem jakości przez samouczącą się sztuczną inteligencję działającą online. „Naszym celem było znaczne skrócenie czasu hartowania i umożliwienie projektantom poprawy ogólnego działania części do pojazdów”, mówi Bassan. Osiągnięcie tych celów może doprowadzić do zwiększenia wydajności linii produkcyjnej, a jednocześnie do podwyższenia poprzeczki w zakresie bezpieczeństwa. W ramach projektu zaprezentowano innowacyjne rozwiązanie z zastosowaniem prasy hydraulicznej, a także matrycę wyprodukowaną metodą addycyjną. Ułatwia to chłodzenie i zostało zainspirowane ludzkim procesem pocenia. W obszarze tworzenia nowych projektów komponentów zespół był w stanie opracować nowe części do komercyjnego SUV-a. „Korzystając z nowych narzędzi, byliśmy w stanie poprawić ogólne parametry bezpieczeństwa komponentu, jednocześnie uzyskując redukcję masy o około 5 %”, dodaje Bassan. Zespołowi udało się podnieść wydajność produkcji, obniżając czas procesu hartowania do trzech sekund, dzięki czemu całkowity czas cyklu spadł z około 20 sekund do 8. Łącznie usprawnienia te umożliwiły zespołowi obniżenie kosztów komponentów o 10 %.

Udana współpraca MŚP

Bassan uważa, że owocne partnerstwa projektowe były kluczowym czynnikiem w osiągnięciu tych imponujących wyników. „W Europie ważną rolę we wprowadzaniu innowacji na rynek odgrywają MŚP”, zauważa. „Ich zaangażowanie na każdym etapie projektu zaowocowało pomysłami i uwagami, które następnie byliśmy w stanie wykorzystać na poziomie konsorcjum”. Następnym krokiem po sprawdzeniu prototypu procesu produkcyjnego RUSH AI będzie jego skalowanie i komercjalizacja. Będzie to obejmować zatwierdzenie innowacyjnych narzędzi opracowanych w ramach projektu w środowisku roboczym wraz z ukończeniem szybkiej linii do prasowania sterowanej przez sztuczną inteligencję. Celem zespołu jest zoptymalizowanie i uruchomienie całego systemu przed zakończeniem projektu w lutym 2022 roku. „Ścisłe powiązania pomiędzy obecnymi członkami konsorcjum miały decydujące znaczenie dla usprawnienia tego procesu produkcyjnego”, mówi Bassan. „Mamy nadzieję, że uda nam się wypracować kolejne innowacyjne pomysły. W ostatecznym rozrachunku skrócenie całkowitego czasu przetwarzania oznacza wyższą produktywność i niższe koszty dla producentów samochodów na tym bardzo konkurencyjnym rynku”.

Słowa kluczowe

RUSH AI, pojazd, samochód, stal, hot stamping, hartowanie, mechaniczny, komponent