Innowacyjne metody wytwarzania mocy dzięki drukowi 3D

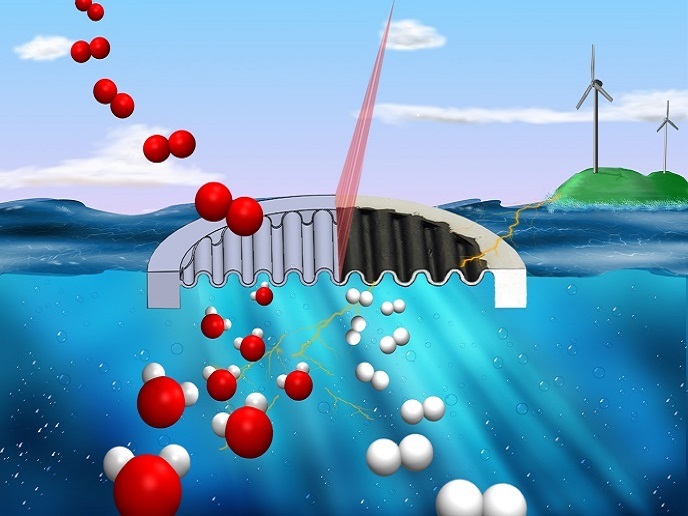

Prace prowadzone w ramach projektu Cell3Ditor doprowadziły do opracowania technologii druku 3D umożliwiającego wytwarzanie ogniw paliwowych ze stałym tlenkiem (ang. solid oxide fuel cells, SOFC) na skalę przemysłową przez wprowadzenie innowacji na wszystkich czterech etapach – przygotowania receptury filamentów, stworzenia drukarki 3D, konsolidacji materiału ceramicznego i integracji systemu. Główny zespół badawczy projektu, wywodzący się z Katalońskiego Instytutu Badań nad Energią (Hiszpania), zdołał przy współudziale swoich partnerów wytworzyć ogniwo SOFC z osadzeniem strumieni i zbieraniem prądu na drodze dwuetapowego procesu, w którego skład wchodzą wydruk i spiekanie. To powiązane z konkretnym wyrobem przedsięwzięcie ma na celu zmniejszenie kosztu energii, materiałów i montażu przy jednoczesnym uproszczeniu projektu z myślą o produkcji i czasie potrzebnym do wprowadzenia na rynek.

Minimalizacja wymagań produkcyjnych i strat energii

Najważniejszą korzyścią z zastosowania druku 3D jest ograniczenie ilości odpadów produkcyjnych i zużycia energii podczas wykonania. W ten sposób z punktu widzenia produkcji projekt Cell3Ditor przyczynia się do wytworzenia bardziej zrównoważonych technologii generowania czystej energii. Jednocześnie wyniki można z łatwością rozszerzyć na dowolne urządzenia energetyczne wykorzystujące ceramikę, na przykład akumulatory ze stałym elektrolitem, elektrolizery czy generatory piezoelektryczne. „Za pomocą drukarki biurkowej udało się nam wyprodukować ogniwo SOFC o dużej wydajności i łatwe do powielania. Tym samym dowiedliśmy, że druk 3D jest technologią umożliwiającą produkcję złożonych urządzeń na bazie elementów ceramicznych, co prowadzi do zmiany paradygmatu w dziedzinie energii”, wyjaśnia koordynator projektu Albert Tarancón.

Druk 3D – szansa, ale i wyzwanie

Złożone procesy wytwórcze niemal zawsze wiążą się z pewnymi wyzwaniami. Podczas drukowania materiałów pojawiło się kilka problemów związanych z absorpcją promieniowania utwardzającego wykorzystywanego w drukarce 3D. Dlatego też zespół zdecydował się wprowadzić modyfikacje w drukarce, dzięki czemu ostatecznie wzrosła wytrzymałość urządzenia i poszerzył się zakres jego stosowalności. Ogólnie w projekcie Cell3Ditor wykorzystano techniki 3D, które zostały zaadaptowane do specjalnych wymagań stosów ogniw SOFC. „Dzięki temu projektowi zdołaliśmy przesunąć granice stosowalności technologii druku 3D w stronę produkcji ceramicznych urządzeń energetycznych o coraz większej złożoności. Możliwość wprowadzania nowych kształtów, innowacyjnych zastosowań i nieznanych dotąd koncepcji sprawia, że nasze rozwiązanie wyznacza niebywale nowatorski kierunek w dziedzinie energii”, mówi Tarancón.

W stronę przyszłych technologii wytwórczych

Projekt ten można uważać za zalążek wytwórstwa ogniw paliwowych i elektrolizerów nowej generacji w „biurkowych” wytwórniach, które wymagają mniejszych nakładów kapitałowych. Zakłada się, że będzie to stanowić czynnik zachęcający osoby prywatne do zakładania firm produkujących zaawansowane rozwiązania technologiczne w dziedzinie czystej energii. Zespół planuje wykorzystać nową technologię produkcji do wytwarzania nowej generacji ogniw paliwowych ze stałym tlenkiem, które dzięki zastosowaniu nowatorskich koncepcji nieosiągalnych w stosowanych dotychczas metodach produkcji będą charakteryzować się zwiększoną wydajnością i trwałością. Tarancón podsumowuje: „Nowe funkcje spowodują otwarcie się kolejnych rynków, takich jak motoryzacja czy transport, na stosowanie ogniw SOFC. Rynki te są obecnie niedostępne dla tego typu rozwiązań ze względu na specyficzne ograniczenia samej technologii, które jednak można wyeliminować dzięki produkcji złożonych kształtów za pomocą druku 3D”.

Słowa kluczowe

Cell3Ditor, energia, druk 3D, SOFC, produkcja, ceramika, ogniwa paliwowe ze stałym tlenkiem