Druk 3D i nanotechnologia wspierają lekką produkcję

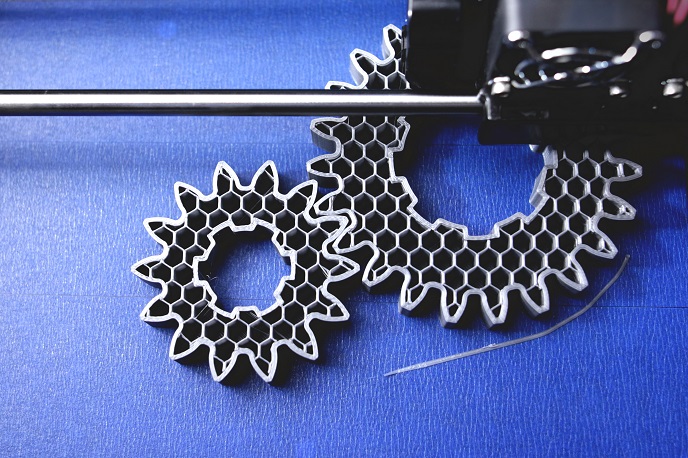

Projekt NANOTUN3D (Development of the complete workflow for producing and using a novel nanomodified Ti-based alloy for additive manufacturing in special applications) obejmuje cały łańcuch przetwarzania, od produkcji nanocząsteczek po mieszanie i włączanie cząsteczek do stopu bazowego tytanu (Ti). Uzyskany w ten sposób proszek stopu tytanu jest następnie wykorzystywany w procesie druku 3D, nazywanym także wytwarzaniem przyrostowym, w celu wytwarzania produktów oraz elementów na potrzeby wielu branż i gałęzi przemysłu. „Druk 3D, czyli wytwarzanie przyrostowe, to technologia, która umożliwia wytwarzanie obiektów o dowolnej formie”, wyjaśnił koordynator projektu Luis Portolés Griñán, reprezentujący hiszpańską spółkę AIDIMME. „Dzięki temu producenci mają możliwość dostosowywania kształtów i elementów do indywidualnych potrzeb, co otwiera nowe możliwości w zastosowaniach wymagających precyzji, takich jak między innymi sprzęt medyczny, osobiste wyposażenie ochronne czy aeronautyka”. Portolés przewiduje, że z chwilą zakończenia projektu na wiosnę 2019 roku, konsorcjum projektu NANOTUN3D będzie w stanie zademonstrować użyteczność opracowanej technologii do produkcji zaawansowanych elementów metalowych z nowego materiału oraz ustali najlepsze praktyki dotyczące przetwarzania przemysłowego. Po zakończeniu projektu w Europie będzie działało dziewięć zakładów pilotażowych, które będą zajmowały się dostarczaniem materiałów oraz wsparcia dotyczącego przetwarzania oraz wytwarzania przyrostowego na skalę przemysłową. Lekka produkcja Kluczową przewagą technologii wytwarzania przyrostowego rozwijanej w ramach projektu NANOTUN3D jest fakt, że pozwala ona na wytwarzanie części i elementów przy użyciu mniejszej niż dotychczas ilości materiału, co przełoży się bezpośrednio na zmniejszenie kosztów wytwarzania oraz redukcję masy samych elementów. Co ważniejsze, w niektórych przypadkach oszczędności są naprawdę znaczące, co skutkuje osiągnięciem korzyści związanych z niższym kosztem zużycia paliwa w branży motoryzacyjnej i kosmicznej. „Projekt koncentruje się przede wszystkim na oferowaniu rozwiązań związanych z potrzebami »odchudzania« widocznymi w różnych branżach, co wiąże się zarówno z obniżaniem masy, jak i zużycia energii”, stwierdził Portolés. „Dzięki wykorzystaniu opracowanego przez nas procesu możliwe jest uzyskanie oszczędności materiałowych wynoszących od około 40 do 50 % w niektórych kluczowych zastosowaniach”. Taka zmiana może mieć znaczące przełożenie na zmniejszenie kosztów produkcji. „Każdy kilogram zaoszczędzonej masy w samolocie pozwala na ograniczenie zużycia paliwa o 0,02–0,04 kg na godzinę”, stwierdził Portolés. „W całym okresie użytkowania samolotu można dzięki temu zaoszczędzić łącznie około cztery tony paliwa”. Możliwości współpracy Projekt NANOTUN3D koncentrował się głównie na opracowaniu materiału opartego na nanotechnologii, przeznaczonego do wytwarzania przyrostowego elementów metalowych. „Pomimo że dodanie nanocząsteczek do niektórych materiałów może doprowadzić do poprawy ich właściwości mechanicznych, zakres materiałów, które mogą być przetwarzane w ramach procesu wytwarzania przyrostowego jest nadal ograniczony”, wyjaśnił Portolés. „Wytwarzanie przyrostowe w przypadku metalu opiera się na wykorzystaniu metalicznych proszków, których produkcja wymaga wykorzystania złożonego procesu, który jeszcze bardziej komplikuje konieczność zapewnienia równomiernego rozłożenia nanocząsteczek w całej partii proszku”. Zespół rozpoczął swoje działania od opracowania systemu zarządzania bezpieczeństwem i higieną pracy w celu zagwarantowania, że żaden proces produkcyjny nie stanowi zagrożenia. Następnie naukowcy opracowali nanocząsteczki, które zostały dodane do bazy w postaci stopu tytanu, po czym finalny produkt w postaci nanocząsteczkowego proszku metalicznego został przygotowany do przetwarzania za pomocą procesu wytwarzania przyrostowego. Poza otwarciem nowych możliwości związanych z produkcją lekkich elementów metalowych na potrzeby wielu gałęzi przemysłu, rezultaty projektu wzmocnią także pozycję Europy w dziedzinie wytwarzania przyrostowego. „Tradycyjnie to Europa była liderem na tym polu. przede wszystkim dzięki MŚP, które zajmowały się rozwojem technologii”, stwierdził Portolés. „Nasz projekt pomaga wspierać innowacje wśród producentów proszków, wytwórców technologii wytwarzania przyrostowego oraz warsztatów wykończeniowych. Udało nam się zrealizować założone cele projektu dzięki współpracy i połączeniu zaawansowanych metod produkcji z zaawansowanymi materiałami”. Portolés uważa także, że jednym ze skutków podobnych projektów finansowanych przez UE projektów jest stworzenie „wspólnego języka” wśród europejskich partnerów przemysłowych, który nie tylko ułatwia nawiązywanie kontaktów z partnerami technologicznymi, ale również pozwala na bezproblemowe opracowywanie planów działań oraz harmonogramów. „W przypadku projektu NANOTUN3D, opracowanie nowego materiału wymagało stworzenia łańcucha dostaw, przy czym każdy partner w konsorcjum projektowym działał zarówno jako dostawca, jak i jako klient w stosunku do innych partnerów”, dodał Portolés. „To doświadczenie pozwoli nam na przełożenie rezultatów projektu na realne możliwości rynkowe w krótkim czasie – z tego powodu chcemy także zaprosić producentów proszków, wytwórców technologii wytwarzania przyrostowego oraz warsztaty wykończeniowe do nawiązania kontaktu”.

Słowa kluczowe

NANOTUN3D, druk 3D, wytwarzanie przyrostowe, kosmos, motoryzacja, metal, stop, tytan